瑞尔论文

含有隔热夹层的新型炉缸内衬与应用

高炉,长寿,陶瓷杯,炭砖,内衬,隔热徐瑞图 何汝生 曹永国(北京瑞尔非金属材料有限公司)

摘 要 本文介绍了在高炉炉缸环形炭砖与陶瓷衬体之间设置隔热夹层的新型炉缸内衬。隔热夹层降低了环形炭砖的工作温度,提高了陶瓷衬体的冷端温度,同时减小了二者所承受的热应力,消除了碱金属对碳质材料的严重威胁,因此能够获得较传统形式的炉缸内衬更长的使用寿命。同时,含有隔热夹层的新型炉缸内衬的热损失较传统形式小,具有明显的企业效益和社会效益。这种新型炉缸内衬已经在宣钢9号、沙钢1号高炉得到实际应用。在宣钢9号高炉使用6年后,环形炭砖和陶瓷杯几乎未受到侵蚀,获得了明显的使用效果。瑞尔公司已就此新型炉缸内衬提出了专利申请(201210148028.0,201220214932.2)。

1 问题的提出

现代高炉建设中,为给越来越长的寿命目标奠下良好的技术基础,炉缸内衬中炭砖和陶瓷杯耐材的技术性能、炉缸内衬的结构始终是建设者的关注焦点,成为形式和品种取舍的重要依据。主要的关注点有:

炉缸侧壁用炭砖的热导率、抗铁水侵蚀性、抗碱性等是这些材料的性能焦点。根据含碳制品在炉缸环境下的侵蚀机理,若炭砖的工作温度足够低时,铁水的渗透与溶蚀、碱金属的渗透与侵蚀速率等都会处在较低的程度,甚至停滞。

由经典的傅里叶导热定律可以分析出影响炭砖内部固定一点温度的因素:

Q=(λ×(Tn+1-Tn))/S

Tn=Tn+1-Q×S/λ

其中:Q:炭砖传热方向的热通量,w/m.k;

λ:炭砖的导热系数,w/m.k ;

Tn:炭砖内固定一点的温度,℃;

Tn+1:炭砖的热面温度,℃;

S:炭砖内固定一点到热面的距离,m,在此为常量;

由此可见,降低炭砖的工作温度Tn的途径有三:1.加强对炭砖的冷却,使得通过炭砖的热流强度或称热通量Q提高;2.进一步提高炭砖的导热系数λ,以期在足够的冷却强度下获得更高的热流强度;3.努力降低碳砖的热面温度Tn+1。

无论是对于一座已有的高炉或者新建的高炉,调整其炉缸冷却强度的范围总是有限的,而且是需要付出相当的经济代价的。所以,在其它条件未改变时,难于通过加强冷却来明显降低炭砖的工作温度。炭砖的导热率是由其制造工艺技术所决定的固有物理性质,如现代主流微孔、超微孔炭砖的导热率一般为13~20(w/m.k),难于进一步提高。石墨砖或者半石墨砖虽能达到更高的导热率,但这些材料的抗铁水溶蚀性差,不能用作炉缸内衬的工作层。于是,通过降低炭砖的热面温度来实现降低炭砖工作温度的途径是十分值得探讨的。因此需要研究:

问题1,如何尽可能地降低炭砖的热面温度,进而降低炭砖的工作温度,使得铁水、碱金属和水蒸气等对炭砖的破坏受到抑制?

炉缸陶瓷衬体具有的隔热性,能够在一定周期中降低炭砖热面的温度。然而,这只是对问题1的部分答案。一般情况下,较好的炉缸陶瓷杯能将炭砖热面的温度控制在600~700℃,具体决定于陶瓷杯所用结构、厚度和材料性能等。在各决定因素中,陶瓷杯的材料厚度是占有最大权重的参数。陶瓷杯厚度减薄,炉缸炭砖热面温度也随之逐渐上升。因此需要研究:

问题2,如何尽可能地在相当长的周期中将炭砖的工作温度、或者热面温度保持在较低状态?

2 解决问题的技术方案

前已述及,降低炭砖工作温度的三个主要因素中,进一步提高炉缸冷却强度和炭砖导热率受到较大的限制。可见,①降低炭砖热面侧的工作温度是技术方案的关键。再者,实际应用中的陶瓷衬体的厚度总是随冶炼进程而逐渐减少,炭砖的热面温度随陶瓷杯厚度减薄而升高。因此,②显著弱化炭砖热面温度对陶瓷衬体厚度的关联性是技术方案的又一关键。这两个技术关键的实质是隔热。在炉缸炭砖与陶瓷衬体之间设置性能适宜的隔热层时,隔热层可减少通过陶瓷衬体传递到炭砖热面的热量。若隔热层的导热率较陶瓷衬体的导热率呈数量级降低时,炭砖热面温度对陶瓷衬体厚度的敏感性即会得到降低。

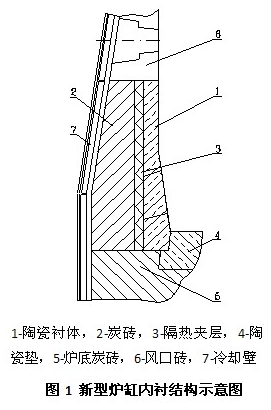

根据上述技术关键与原理,研究设计了含有隔热夹层的新型炉缸内衬,结构示意见图1。这种新型炉缸内衬中,炉缸冷却壁前沿仍然砌筑环形炭砖,炉内侧设置陶瓷衬体,在环形炭砖与陶瓷衬体之间为隔热层。

从理论上看,具有一定强度、导热率较低的隔热材料均可用作隔热层。但是考虑到隔热夹层位于高炉炉缸的特殊环境,所以构成隔热夹层的材料应该具有很好的抗铁水等的侵蚀性、体积密度≥3g/cm3和空隙率≤10%的致密性、综合导热率≤0.5w/m.k等技术特性。不言而喻,不同的隔热层会有不同的使用效果。将不致密、抗铁水侵蚀和渗透性不好的、导热率高的材料用作隔热夹层时,非但达不到预期的使用效果,反而会影响炉缸的安全与寿命。由特种材料构成的隔热夹层已经得到了长期的实际应用,获得优秀的使用效果。

3 新型内衬的技术特性

图1所示的新型炉缸内衬中的隔热夹层,改变了传统形式的炉缸内衬的传热条件和温度分布,使其具有了不同于传统形式内衬的技术特点。

3.1 砖衬温度更加有利于延长内衬寿命

环形炭砖与陶瓷衬体之间设置了热阻较大的隔热层后,炉缸砖衬的温度分布较没有隔热层时的分布更加合理。主要为:

1)通过炉缸内衬的热通量下降。

2)环形炭砖的热面温度显著降低,炭砖的平均工作温度下降。

3)陶瓷衬体的冷面温度上升,热面温度保持不变,陶瓷衬体上的温度梯度,亦即陶瓷衬体承受的热应力显著降低。

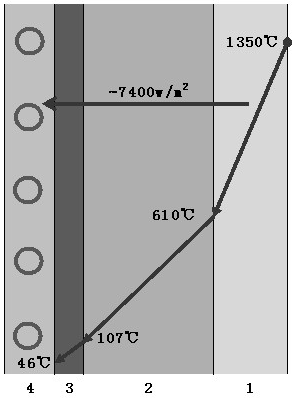

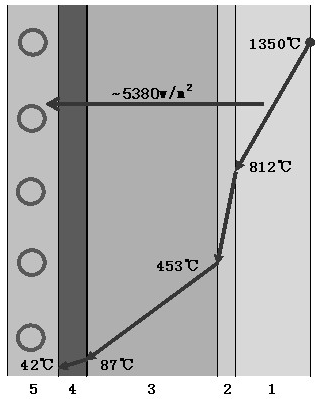

上述三个主要方面因素的变化程度与高炉容积、炉衬材料特性以及冷却系统的设计均有关联。以2500m3级高炉为例,按正常技术配置,推测了传统形式的炉缸内衬、含隔热夹层新型炉缸内衬的温度分布情况。图2是在环形炭砖与陶瓷杯衬体之间未设置隔热夹层的传统形式炉缸内衬的温度分布,图3是在环形炭砖与陶瓷衬体之间设置了隔热夹层时的新型炉缸内衬的温度分布。上述温度分布的推测中,选用的主要边界参数为:

1)工艺条件,铁水温度:1500℃;铸铁冷却壁、冷却水温度33℃;

2)环形炭砖,厚度:950mm、导热率:14~16w/m.k;

3)陶瓷衬体,厚度:350mm、导热率:3.5 w/m.k;

4)隔热层,厚度:60mm、导热率:0.5w/m.k。

1-陶瓷杯,2-炭砖,3-碳捣料,4-冷却壁

图2 传统形式炉缸内衬的温度分布

1-陶瓷杯,2-隔热夹层,3-炭砖,4-碳捣料,5-冷却壁

图3 新型内衬的温度分布例

比较图2、图3,可以看到:

1)通过新型炉缸内衬的热通量较传统形式的炉缸内衬降低了~2020w/m2。

2)新型炉缸内衬的陶瓷杯的冷面温度为812℃,较传统形式的炉缸内衬的陶瓷杯冷面的610℃提高了202℃。

3)新型炉缸内衬的炭砖的热面温度为453℃,较传统形式的炉缸炭砖热面的610℃降低了157℃,平均工作温度降低了~89℃。

3.2 陶瓷衬体、炭砖的热应力降低

如前所述,在炉缸环形炭砖与陶瓷衬体之间设置隔热夹层后,炭砖的热面温度和平均工作温度得以降低,陶瓷衬体的冷面温度与平均工作温度提高。这样,环形炭砖、陶瓷衬体在热传递方向上(即最大温差方向上)的温度梯度得以减小,即环形炭砖、陶瓷衬体在工作中承受的热应力下降。表1,是前例中炭砖、陶瓷衬体的温差比较表。

表1 环形炭砖、陶瓷杯衬体的温度梯度

项 目 | 传统内衬 | 隔热夹层内衬 | ||

炭砖 | 陶瓷杯 | 炭砖 | 陶瓷杯 | |

内衬厚度(mm) | 950 | 350 | 950 | 350 |

热面温度(℃) | 610 | 1350 | 453 | 1350 |

冷面温度(℃) | 107 | 610 | 87 | 812 |

冷热面温差(℃) | 502 | 740 | 365 | 538 |

温度梯度(℃/cm) | 5.3 | 21.2 | 3.8 | 15.4 |

表1可见,隔热夹层内衬中的炭砖、陶瓷衬体的温度梯度较传统形式降低了27%。从材料温度应力与温度梯度的正比关系、材料线膨胀系数和弹性模量无明显变化等可知:含隔热夹层的新型炉缸内衬中的炭砖、陶瓷衬体所承受的温度应力较传统形式减低了27%。尤其是陶瓷衬体的温度梯度、热应力的大幅降低,将显著地延长使用寿命。

3.3 陶瓷杯厚度对炭砖温度的影响性降低

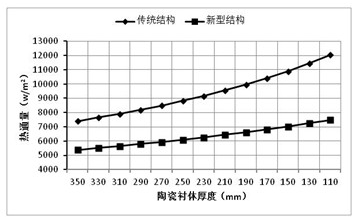

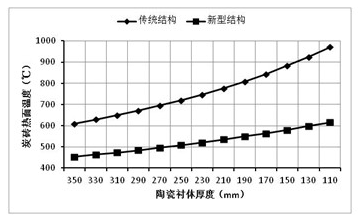

图4、图5为前例的炉缸侧壁内衬在传统结构、新型结构下,热通量、炭砖热面温度与陶瓷衬体厚度的关系。

图4 热通量与陶瓷杯厚度关系

图5 炭砖热面温度与陶瓷杯厚度关系

从图4、图5可见,具有隔热夹层的新型结构中,热通量、炭砖热面温度随陶瓷衬体厚度减少而上升的速率低于传统形式的炉缸内衬。并且,随着陶瓷衬体厚度减少到一定程度之后,两种形式之间的差别愈加明显。在具有隔热夹层的新型结构中,即使陶瓷衬体的厚度减薄至110mm,炭砖热面温度仍然低于700℃;而传统结构中,陶瓷衬体厚度减薄至260mm时,炭砖热面温度已达700℃。可见,新型的炉缸内衬能在更长周期中保护炭砖免予受到碱金属等的侵蚀。

3.4 降低碱金属、Zn等侵蚀气态的碱金属、Zn等存在于炉缸部位,并明显侵蚀炉缸碳质内衬已在近年的高炉实践中得到进一步证实。而且,随着高炉原燃料品质的降低,入炉的碱金属、Zn的数量较过去明显上升,且在很长一段时期中都难以得到根本改观,高炉长寿变得更加艰巨。

上述隔热夹层降低炭砖热面温度至碱金属、Zn的气化温度以下,它们再难以气态渗入至炭砖,从而可减轻高炉长寿目前乃至将来很长一段时间内面临的碱金属、Zn的侵蚀问题。

3.5 降低了高炉系统的能源消耗

从以2500m3高炉为例的图2、图3和图4可以看到,具有隔热夹层的新型炉缸内衬的热通量较传统形式的炉缸内衬的热通量降低了2020w/m2以上,也即减少了炉缸的热损失。以11500mm炉缸直径、4700mm炉缸高度等工艺条件,热通量降低2020 w/m2测算时,每年降低的能耗相当于节省了434万度电,折合~350万元直接经济效益。

4 新型炉缸内衬的实践应用

4.1 新型炉缸内衬在宣钢9高炉的应用

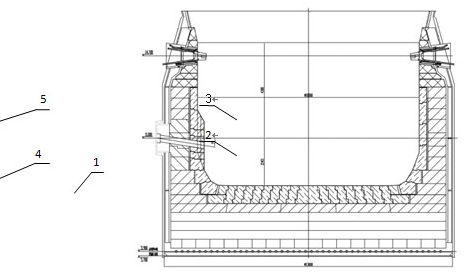

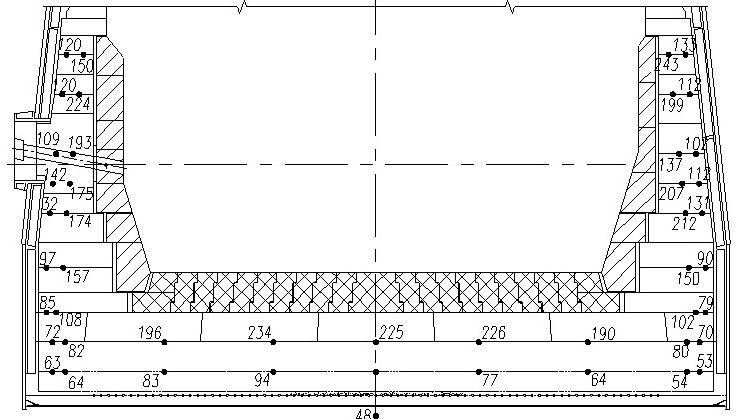

宣钢9高炉的有效容积为1940m3,于2005年10月24日点火投产。该高炉采用整体式陶瓷杯、优质炭砖构成的炉缸、炉底内衬。图6为炉缸炉底内衬结构示意图。

炉底、炉缸内衬中,炉底最下层为石墨砖,炉底最上层为微孔炭砖,它们之间为三层半石墨质炭砖;炉缸侧壁共设置10层微孔炭砖,铁口局部为超微孔炭砖。

炉底炭砖上沿设置双向错台形状的莫来石质大块制品RL70MLC构成的“整体”陶瓷垫,采用同心圆互锁方式砌筑的单层结构、高度为800mm;炉缸侧壁的炭砖内侧由RL89MNC材质的大块灰刚玉砌为陶瓷杯衬体。

炉缸环形炭砖、陶瓷杯侧壁之间设置由特种材料构成的“隔热夹层”,隔热夹层的厚度为60mm。

图中:1-陶瓷垫,2-陶瓷杯壁,3-隔热层,4-微孔炭砖,5-超微孔炭砖

图6 宣钢9高炉炉底、炉缸内衬结构示意图

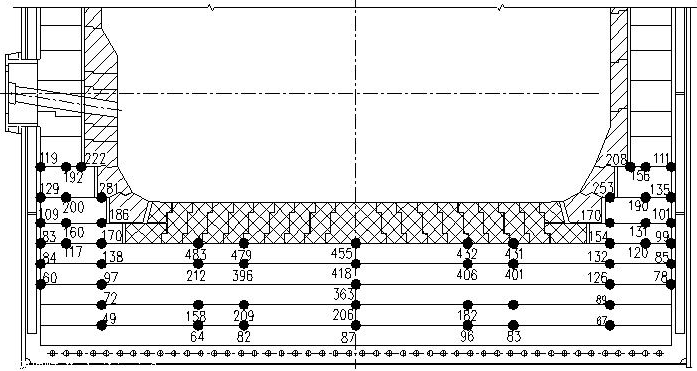

9号高炉投产之后,一直以较高的冶炼强度生产。砖衬测温热电偶监测到陶瓷垫下表面的温度不超过500℃,铁口以下的炉缸侧壁炭砖的热面温度低于300℃、炭砖冷面检测点的温度~100℃。2011年10月22日,在钢铁市场比较低迷的环境下,9号高炉停炉检修。此时,9号高炉已经安全运行2188天(5.99年)。图7为停炉之前的2011年10月8日的砖衬实测温度,图8为降料面后观察到的风口下沿环形炭砖和陶瓷杯实物。

图中:数字为所在位置实测温度(℃)

图7 宣钢9号高炉炉底、炉缸砖衬实测温度(2011年10月8日)

图8 宣钢9号高炉炉缸炭砖、陶瓷杯使用6年时的实际状态

从图 8的炭砖、陶瓷杯壁的实物情况,可以看到这些部位的陶瓷杯壁在经过了6年的冶炼生产之后,几乎未出现侵蚀,仍然保持为砌筑时的原始状态。图7所示的铁口以下环形炭砖的热面温度不超过300℃,说明在隔热夹层热面侧的陶瓷杯壁与炉缸上部的情况相似,几乎未出现厚度减少。

更为可喜的是,从图8所见的风口下沿炉缸环形碳砖,在经历了近6年的使用以后,砖缝清晰干净,完全看不到任何碱金属或者水蒸气通过的痕迹(通常碱金属或者水蒸气经过炭砖会留下标志性的白色斑迹)。这说明炭砖外侧的陶瓷杯,在“隔热夹层”的帮助下,很好的实现了对炭砖的“隔绝”保护。

陶瓷杯在冶炼过程中,受到冶炼产物的化学侵蚀、机械磨损和热破坏等的综合作用。这些综合作用会使得陶瓷杯的工作厚度逐渐减薄,随之炭砖热面温度逐渐上升。宣钢9号高炉的炉缸内衬的结构和材质与其它高炉基本相似,唯一的特点是在环形炭砖和陶瓷杯壁之间设置了“隔热夹层”。经历6年运行后的陶瓷杯厚度几乎未曾减薄的上述结果,说明该高炉的“隔热夹层”充分发挥了前述功效。

4.2 新型炉缸内衬在沙钢1号高炉的应用

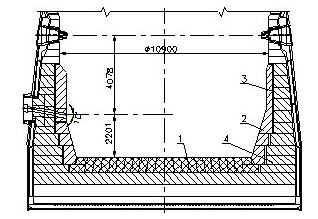

沙钢1号高炉的有效容积为2500m3,大修后于2011年3月20日点火投产。该高炉本次大修时采用整体式陶瓷杯、优质炭砖形式的炉缸、炉底内衬,见图9。

图中:1-陶瓷垫,2-陶瓷杯壁,3-隔热层,4-超微孔炭砖

图9 沙钢1高炉炉底、炉缸内衬结构示意图

炉底最下层为石墨砖,其上2层为超微孔炭砖;炉缸中下部为8层超微孔炭砖,炉缸上部为3层微孔炭砖。

炉缸环形炭砖、陶瓷杯侧壁之间设置由特种材料构成的“隔热夹层”,厚度为60mm。

1号高炉投产之后,一直以较高的冶炼强度生产。砖衬测温热电偶监测到炉底最上层炭砖下表面温度在250℃以下,炉缸侧壁炭砖冷端检测点的温度在150℃以下(测温点据冷却壁热面距离~220mm)。图10为2011年11月21日的砖衬实测温度。

图中:数字为所在位置实测温度(℃)

图10 沙钢1号高炉炉底、炉缸砖衬实测温度(2011年11月21日)

图10所示实测温度表明,虽然该高炉投产时间不到1年,但实测温度与前述的宣钢9号高炉的监测结果的特点十分相似,较好地重现了“隔热夹层”在宣钢9号高炉的使用情况。预计正常情况下,沙钢1号高炉也将取得类似宣钢9号高炉的使用效果。

5 结语

1)在炉缸环形炭砖与陶瓷衬体之间设置的隔热夹层降低了环形炭砖的热面温度和平均温度,减小了环形炭砖的冷热端温差和应力,延长了环形炭砖的使用寿命。

2)环形炭砖和陶瓷衬体之间的隔热夹层提高了陶瓷衬体冷端温度和平均温度,减小了陶瓷衬体中的温度梯度,并因此降低了作用在陶瓷砖衬上的温差应力,可延长陶瓷杯的使用寿命。

3)隔热夹层降低了环形炭砖温度与陶瓷衬体厚度变化的关联度。环形炭砖热面温度随陶瓷衬体厚度减薄而上升的速率低于传统的炭砖-陶瓷杯结构,延长了陶瓷杯保护炭砖的有效期。

4)隔热夹层降低了环形炭砖热端温度,减轻了碱金属、Zn以气态形式渗入、侵蚀炭砖的危险性。因此,在目前和未来很长一段时期内的原燃料质量降低情况下,对保证高炉安全、实现长寿极为有利。

5)测算2500m3级高炉的含有隔热夹层的新型炉缸内衬的热通量(热损失)较传统形式炉缸内衬降低了~27%,可年节电434万度,具有明显的企业效益和社会效益。

6)宣钢9号高炉于2005年10月采用了含隔热夹层的新型炉缸内衬,投产生产6年后,炉缸炭砖和陶瓷杯几乎未受到侵蚀,基本保持为砌筑时的原始状态。投产约1年的沙钢1号高炉的实测温度也较好地重现了宣钢9号高炉的使用情况,预计也将取得相似的卓越使用效果。

上一篇:高炉铁口区域安全与寿命的主要对策

下一篇:石钢0号高炉长寿实践