瑞尔论文

高炉铁口区域安全与寿命的主要对策

高炉,铁口,炮泥,长寿,安全何汝生(北京瑞尔非金属材料有限公司)

摘 要:铁口异常影响高炉的炉役寿命,甚至导致安全事故。在铁口区具有合理的工艺结构、优质耐材等基础上,漏铁和断铁口、异常喷溅、铁口过浅等铁口异常现象可通过采用操作性能和使用性能良好的优质炮泥、改进炉前操作、特种炮泥治理等技术和操作对策予以克服。

高炉铁口作为渣铁排放的通道,要承受冶炼生产中诸多型式、性质的破坏,并须始终保持为正常的工作状态。铁口异常时,不但不能实现正常的冶炼生产,还将影响到铁口附近的耐材等的使用寿命,长期、严重的铁口异常必将影响高炉寿命、甚至导致意外事故。多座、多级别高炉在近年发生的炉寿异常、炉缸意外事故中,不乏事故点位于铁口区域的实例。可见,随高炉冶炼效率的提高等,通过适宜的技术、操作对策使铁口区域始终处于正常状态是关系高炉安全生产、长寿的关键。

与炉缸其它部位比较,铁口区域耐火材料内衬面临的破坏因素更多、危害程度更大,主要有:①渣铁排放过程中的剧烈的机械冲刷,②炉渣、碱金属和Zn等的化学侵蚀,③Pb等重金属的渗透破坏,④开口、堵口作业的附加影响,⑤高温、热冲击、氧化破坏等。这些因素中,机械冲刷、化学侵蚀、热冲击的程度远恶劣于炉缸其它部位,因而也是铁口异常、铁口区域内衬被破坏的主要因素。

高炉炼铁实践证明:仅铁口区的耐火材料砖衬是不能充分抵御这些破坏而满足高炉长寿需求的,需要性能适宜的优质炮泥和良好的炉前操作。尽管如此,包括铁口区域耐火材料在内的合理的铁口区工艺装置仍然是必须的,它们是维护好铁口,实现安全、长寿不可或缺的基础。

漏铁和断铁口、异常喷溅、铁口过浅等均属于铁口异常。铁口出现漏铁和断铁口时,应通过提高炮泥的操作和使用性能、改进炉前操作等解决。铁口出现的异常喷溅,能够通过提高炮泥的使用性能、改进炉前操作、特种炮泥等措施予以治理。铁口过浅常是因为使用了性能不适宜的炮泥、炉前操作不合理所导致,因而也需要从炮泥和炉前操作两个方面予以提高、改进。

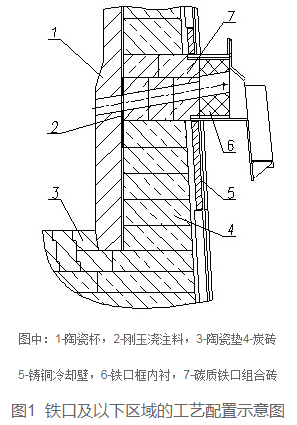

1 合理的铁口区工艺配置

铁口区工艺配置包括铁口框、冷却设备和耐火衬体等。它们虽然仅是铁口区安全、长寿的基础,但其合理性紧密关系着铁口深度、喷溅、泥包保持等,需针对铁口区固有特点和安全、长寿需求,采用合理的结构。

1.1 铁口冷却

良好的冷却是保证高炉内衬保持正常功能所必须的。对于炉缸铁口区,鉴于砖衬厚度较大和存在复杂、剧烈的物理、化学侵蚀,合理的冷却显得更加重要。长期以来,铁口区一直选择灰铸铁光面冷却壁作为铁口冷却器,宝钢高炉曾在铁口砖衬中插入过铸铜冷却板。随着纯铜冷却壁技术的发展,近年新建的大型和超大型高炉多数在铁口区域选用了铜冷却壁、软水/纯水密闭循环冷却。铜冷却壁具有很高的导热率,极为适用于具有高热负荷、热波动特征的铁口区域。按照制造方式的不同,铜冷却壁有铸造和铜板加工两种型式。围绕铁口的铜冷却壁多为异形,其内的冷却水道也常需非规则布置,铜板加工冷却壁需多处施焊才能适应这些工艺需求,而纯铜具有焊接性不好的特点,易出现焊接缺陷,所以铁口采用优质铸铜冷却壁为宜。在冷却介质方面,以采用软水/纯水、40~50mm冷却通道、水流速≥2m/s、水温升≤0.5℃等为宜。

填充在铁口冷却壁与炭砖之间的填料的导热率、密实度、加热线变化率、结合强度对发挥冷却壁的冷却能力、避免气隙、防止铁口喷溅具有重要作用。传统的普通碳素捣打料存在上述性能方面的技术缺陷,难以满足使用要求。应将施工方便的、具有~14w/m.k的常温导热率、无加热线收缩、冷态固结等技术特性的新型填充料用于冷却壁与炭砖间隙的填充,例如RL75H/SF导热型自流浇注料。

1.2 铁口框及铁口框内衬

目前的铁口框主要有冷面带挡圈的铸钢铁口框和冷面全敞开的钢板焊接铁口框两种型式。铸钢铁口框中的冷面挡圈可支撑铁口组合砖,防止铁口组合砖在炉内压力作用下的外移,但挡圈与铁口框内衬之间的结合面难于形成良好结合,只能依靠泥浆填充二者的间隙,影响铁口密闭性。焊接铁口框具有内衬制作方便等特点,但防止铁口组合砖外移的能力不足。从铁口框内衬制作与施工、保证铁口框密闭性等出发,冷面全敞开的钢板焊接铁口框较好,并应在铁口框与炉壳、砖衬的结合部设置防止砖衬受炉内压力影响而外移的构件。

位于铁口组合砖冷侧的铁口框内衬与铁口组合砖和铁口框结构之间应结合密实,并在泥炮和开口机的操作影响下保持整体的稳定性、密闭性,具有较好的抗高温和温度波动、渣铁侵蚀的能力。为此,建议采用刚玉浇注料、刚玉质大块制品共同构成铁口框内衬或者采用刚玉浇注料整体浇注。

1.3 铁口区域耐材内衬

要满足高炉安全生产、高产、长寿的需求,无疑应选择适合铁口区域工作环境的耐材品种和内衬结构。

超微孔炭砖具有良好的导热率、抗铁水侵蚀、抗渣碱侵蚀、强度高等优良性能,是铁口区碳质耐材的首选材料。由于Al2O3-SiO2系耐材与碳材具有不同的膨胀性,砌筑在铁口区域时不能与周围的炭砖形成严密结构,因此不宜采用Al2O3-SiO2耐材制作铁口组合砖。位于碳材热面的“陶瓷杯”耐材隔离了侵蚀介质和炭砖,对炭砖具有明显的保护作用等。在碳质铁口组合砖热面设置“陶瓷杯”耐材时,同样可为保持铁口的正常工作状态奠下好的基础。由于这些“陶瓷杯”耐材主要受到铁水的冲刷、溶蚀等,宜选择刚玉类材料。采用刚玉质材料时,它与现代高炉用Al2O3-SiC-C质无水炮泥具有较好的结合性,有利于在铁口区域形成稳定的炮泥保护层。

为获得稳定、严密的铁口区域内衬,铁口区炭砖应为组合式结构,其冷面应伸入铁口框100~150mm,避免炭砖与铁口框内衬的接缝贯通于炭砖与冷却壁之间的接缝。同时,应在炭砖的冷端部位设置挡圈顶紧炭砖,避免铁口区内衬在炉内压力作用下的外移。碳素胶泥含有大量挥发物,且砌筑砖缝较大,为获得严密的铁口区域砌体,碳质铁口组合砖采用砖缝不大于0.5mm的干砌。

铁口区炭砖热面的“陶瓷杯”除自身应具有稳定、严密的结构特性之外,还应保持与炭砖之间的严密。在小块耐火砖顶紧炭砖砌筑时的三角缝或者脱开砌筑时的~10mm间隙中填充泥浆时,难于获得“陶瓷”质材料与碳质材料之间的严密结合。为此,“陶瓷”质材料与碳材之间采用40~60mm间隙,填充抗侵蚀性较好、易于施工的刚玉质浇注料的结构为宜。

高炉建设中,常见加大铁口区及炉缸根部炭砖厚度的现象,其目的是希望通过加大的砖衬厚度延长内衬使用时间、保持较大的铁口深度。从砖衬承受着渣铁冲刷的侵蚀机理、铁口深度与砖衬厚度的关联性看,加大砖衬厚度是需要的,但应控制在合适的程度。过度加厚铁口区、炉缸根部砖衬时,加厚砖衬将明显地鼓凸于炉缸内,它们与周边砖衬之间的厚度差将导致剧烈的铁水涡旋而加剧砖衬的冲刷破损。同时,局部明显鼓凸于炉缸内的炭砖也影响热面陶瓷杯的整体稳定性。结合高炉生产实际,综合考虑铁口深度、砖衬的侵蚀平衡和安全厚度等因素时,铁口及以下侧壁炭砖的厚度以1100~1200mm、且热面为平滑圆周为宜。

综合上述,推荐图1所示的大中型高炉铁口及以下区域侧壁的工艺配置。

2 炮泥与铁口维护

高炉生产中出现的泥包漏铁、断铁口、铁口过浅、异常喷溅等均属于铁口异常,它们会导致难开口、增加炉前消耗和劳动强度、恶化炉前环境、降低正点出铁率和铁口合格率等,严重时甚至导致炉况恶化、烧坏铁口冷却器等。导致铁口异常的原因很多,包括炮泥品质、泥套、炉前操作、炉前机械、炉况等。鉴于铁口机械、炉况以及其它铁口事故等非本文说明内容,不赘述。

2.1 泥包漏铁和断铁口

泥包漏铁是指铁口前端的泥包中存在裂纹或大的裂缝,熔融渣铁渗入泥包。连续、严重的泥包漏铁易导致铁口孔道中出现有“铁隔”的断铁口现象。泥包漏铁时,常导致难开口、烧坏钻头等,不得不采取更换钻杆、多次钻进、烧氧开口等措施打开铁口,损坏铁口孔道甚至泥包,出现出铁时间短、铁口喷溅、铁口浅等。出现断铁口时,常需采用更加激烈的操作手段来打开铁口。这些铁口异常均会影响铁口区域的安全和寿命。

炮泥性能不佳和不适当的操作是导致泥包漏铁、断铁口的主要原因。在炮泥性能方面,应考虑改善炮泥的高温性能、控制挥发分在适当水平、改善炮泥的致密性和粘结性等。炉前操作中应坚持渣铁出净、空喷后全风堵口,采取适当的打泥压力和速度等。

2.2 铁口过浅

适宜的铁口深度是保证铁口区域安全、寿命的重要内容之一。铁口过浅会导致出铁时的异常喷溅、出铁时间过短等,甚至导致堵不上铁口、跑大流、烧坏铁口冷却器等铁口事故。适宜的铁口深度与铁口构造、高炉容积等有关。一般情况下,铁口的正常深度为稍大于铁口区炉衬的厚度。表1为不同炉容的高炉要求的铁口正常深度范围[1]。

表1 高炉的正常铁口深度

炉容/m3 | ≤350 | 500~1000 | >1000~2000 | >2000~4000 | >4000 |

铁口深度/m | 0.7~1.5 | 1.5~2.0 | 2.0~2.5 | 2.5~3.2 | 3.0~3.5 |

铁口过浅常常是炮泥性能低劣、操作失当等造成。此时,应采用具有良好抗冲刷、抗侵蚀性和作业性好的优质炮泥,以降低泥包的侵蚀速率、逐渐修补好泥包、恢复到正常的铁口深度。生产操作中,应采取出净渣铁、空喷后全风堵口,根据铁量负荷选择适宜的打泥量。当铁口已经出现过浅时,应逐渐加大打泥量来逐渐增加铁口深度,需要时可加长铁口上方的风口长度、减小风口直径,或者堵掉铁口上方的风口。

铁口过浅是冶炼生产中必须克服的铁口异常。同时,冶炼生产中还应避免采用过大的铁口深度,而采用“扁平状”凸出炉缸侧壁400~500mm、并与炉墙紧密贴合的泥包[2]。铁口深度过大时,泥包常常是“孤立”地伸入在铁水中,生产中极易出现破损、断裂,导致渗铁、难开口、喷溅等。采用优质炮泥,通过适宜的打泥量、出净渣铁等操作,方能获得合理的泥包形状与铁口深度。

2.3 异常喷溅

出铁初期的10min左右时间内,铁口存在较小程度的喷溅属于正常现象。但时间很长、程度过大的则属于铁口的异常喷溅。异常喷溅严重污染炉前作业环境,在铁水主沟两侧堆积大量喷溅物,极大地增加炉前劳动强度,长期的异常喷溅会导致出不净渣铁、影响炉况顺行与产量甚至导致难堵口等。

导致铁口异常喷溅的原因较多,主要有:炮泥烧结性和结合强度较低、铁口孔道粗糙、铁口过浅、铁口砖衬存在缝隙和串风等。铁口和上方冷却器及风口漏水、炉内气流不稳等也会导致铁口喷溅。出现铁口异常喷溅时,需要根据不同的主要原因采取对应的措施予以避免。

铁口部位存在缝隙时,冒出的煤气会影响渣铁流的正常流动状态而导致喷溅。要消除此种原因导致的喷溅,除在高炉建设、大修时即采用合理的铁口工艺配置外,生产中,可采用铁口区域灌浆、特种炮泥等堵塞缝隙的措施增加铁口区域密闭性。RL801特种炮泥系铁口缝隙喷溅专用治理炮泥,泥炮将此炮泥压入铁口后可堵塞铁口孔道周围存在的裂缝和裂纹、提高铁口密闭性,消除铁口的异常喷溅,在多座大型高炉应用均取得明显治理效果。资料报道,通过铁口孔道、泥炮直接对铁口孔道进行灌浆,也在治理因铁口砖衬裂缝冒煤气引起的异常喷溅方面取得良好效果[3]。

因炮泥性能的适应性缺陷导致铁口异常喷溅,需要改善炮泥的烧结性能、烧结强度、作业性能等。依据对象高炉的实际需求,通过炮泥颗粒级配、结合剂性能与加入量等的调整,提高炮泥的烧结速度和强度、与炉前机械的适应性等避免铁口的异常喷溅。因铁口过浅导致异常喷溅时,可通过消除铁口过浅的和炮泥品质和操作手段予以治理。生产中,若发现铁口和上方冷却器、风口设备漏水时,应及时修理、更换漏水设备。

因炮泥强度过高,出现难开口而反复钻进、烧氧开口也会导致铁口喷溅。生产中,应使用烧结强度、可塑性适宜的炮泥以避免强度过高导致的难开口、不能用合适的打泥压力完成堵口。

3 铁口泥套

铁口泥套是保证堵口不跑泥、获得正常打泥压力与铁口孔道内炮泥致密的关键环节。铁口泥套出现破损时,将导致堵口跑泥,即使增加打泥量也难以获得足够的铁口深度。跑泥还造成堵口背压降低、孔道内炮泥疏松,出现出铁喷溅。泥套出现严重破损、跑泥时,甚至导致铁口堵不上事故等。因此,高炉生产中需要从泥套料技术品质和日常维护两个方面保证铁口泥套的工作特性。

现代大型高炉一般采用Al2O3-SiC-C材质的浇注型泥套料,需要具有良好的烧结性能、成型能力和新旧料结合好、组织致密等,使用中能保持体积稳定、抵抗渣铁冲刷和氧化破坏。

生产中,应勤检、勤修铁口泥套,堵口前清理粘结在泥套表面的凝渣,及时修补或重新制作新泥套。

4 结语

铁口区域是高炉炉缸中工作环境最为恶劣、安全性和寿命要求最高的重要部位。强化冷却、优质碳材和刚玉质耐材以及合理结构的铁口框等构成的铁口区工艺配置是铁口区域适应安全、高产、长寿要求、避免铁口异常的技术基础。

炮泥(含铁口泥套)、炉前作业是关乎铁口异常的重要因素。因炮泥品质原因导致的泥包漏铁/断铁口、铁口过浅、异常喷溅等铁口异常,可通过改善炮泥的烧结性、高温性能、抗冲刷和侵蚀性能等予以克服。同时,合适的炉前作业是消除铁口异常必须的对策措施,包括:出净渣铁、空喷后全风堵口、适宜的打泥量、维护好铁口泥套等。

5 参考文献

[1]周传典主编. 高炉炼铁生产技术手册[M]. 冶金工业出版社. 2002:585.

[2]徐瑞图. 关于高炉炉前操作和炮泥使用的几点认识[J], 河北冶金. 2011. 184(4):17.

[3]刘永辉 吕春泉 王永春. 南钢2550m3高炉铁口维护技术进步[J], 炼铁. 2012. 31(5):43.

下一篇:含有隔热夹层的新型炉缸内衬与应用