瑞尔论文

石钢0号高炉长寿实践

高炉长寿,陶瓷杯,炭砖,砌筑质量李斌 王贵宝(石家庄钢铁有限责任公司)

何汝生 葛岩生(北京瑞尔非金属材料有限公司)

摘 要 对石钢0号高炉的长寿实践进行总结,设计中采取了整体式陶瓷杯炉缸内衬、优质炭砖;在建设中,重视内衬的砌筑质量;冶炼生产中,采用了有利于长寿的送风制度、热制度、造渣制度以及炉渣排碱等长寿型操作。并在炉役末期采用造衬和钛球等维护措施,取得了单位炉容产铁11500t/m³,寿命9年的高产、长寿实绩。

石钢0号高炉(420m³)设计年产量49.2万t/a,炉缸直径为5400mm,设1个铁口、1个渣口和14个风口。采用串罐式无料钟炉顶,炉底采用常压工业水埋管冷却,炉底侧壁和炉缸采用铸铁光面冷却壁、软水密闭循环冷却;炉底、炉缸采用整体式陶瓷杯+优质炭砖,风口、渣口采用大块组合砖等综合长寿技术与装备。

0号高炉于2003年6月30日点火投产,2012年6月14日停炉大修,一代炉役寿命8.9年(3270天),累积产铁483万t,单位炉容产铁量达到同级别高炉最好水平,且超过大多数大中型高炉的炉役寿命和单位炉容产铁量。

1 一代炉役主要生产指标

合理的炉缸冷却,适应使用环境的内衬结构与性能,优质的砌筑质量,长寿型操作和生产维护是获得高炉长寿、高产不可或缺的关键。0号高炉在建设及投产后的冶炼操作中,坚持了这个综合性长寿理念,从而获得了长寿、高产实绩,主要生产指标件表1。

表1 石钢0号高炉主要生产指标 | |||||||

年份 | 利用系数 | 冶炼强度 | 焦比 | 煤比 | 风量 | 热风温度 | 炉顶压力 |

t/(m³.d) | t/(m³.d) | kg/t | kg/t | Nm³/min | ℃ | kpa | |

2003 | 2.779 | 1.151 | 414 | 124 | 1244 | 1041 | 76 |

2004 | 3.450 | 1.356 | 393 | 140 | 1576 | 1129 | 102 |

2005 | 3.773 | 1.430 | 379 | 152 | 1798 | 1128 | 108 |

2006 | 3.813 | 1.411 | 370 | 156 | 1805 | 1114 | 109 |

2007 | 3.837 | 1.466 | 382 | 152 | 1789 | 1104 | 119 |

2008 | 3.924 | 1.483 | 378 | 160 | 1847 | 1123 | 129 |

2009 | 3.849 | 1.382 | 359 | 158 | 1772 | 1097 | 120 |

2010 | 3.614 | 1.391 | 385 | 150 | 1724 | 1018 | 116 |

2011 | 3.637 | 1.418 | 390 | 154 | 1752 | 1008 | 120 |

2012 | 3.399 | 1.234 | 363 | 163 | 1626 | 1045 | 122 |

2 炉缸冷却

2.1 冷却设备和冷却系统的设计概况

0号高炉的炉底埋设无缝钢管,采用常压工业水冷却。无缝钢管安装在炉底最下层满铺炭砖之下,二者之间填充高导热碳素捣打料。冷却水的设计压力为0.5MPa,冷却水量为350m³/h(含风渣口大套和中套)。给水温度35℃,出水38℃。

炉缸、炉底侧壁设3段RTCr-887铸铁光面冷却壁,每段冷却壁为28块,每块冷却壁中配置4根∮54mm×6mm的直形冷却水管。各冷却壁与炉体其他部位冷却壁纵向串接,采用软水密闭循环冷却,设计循环量为1150m³/h,水压0.8MPa,给水温度不大于50℃,回水温度不大于60℃。

同时高炉还没有安全供水、软水备用工业水、炉役后期洒水冷却等。

2.2 冷却系统运行

高炉投产之后,炉体冷却系统整体运行正常,总体水温差、热负荷一直处于正常水平。进入2011年之后,铁口两侧冷却壁的热流强度在炉役延长与持续高强度冶炼的情况下出现上升。铁口两侧冷却壁的热流强度在2011年4月19日首次达到11.6kW/㎡,5月16日达到13.9 kW/㎡,6月27日上升到16.3kW/㎡。对此,在高炉冷却方面主要采取了增大冷却水量、提高冷却水压力、铁口两侧冷却壁改高压工业水单联强化冷却等措施(见表2)。通过强化冷却和铁口维护,铁口两侧1、28号冷却壁的热流强度稳定在10.5~12.8kW/㎡,相邻的2、27号冷却壁的热流强度稳定在4.6~7.0 kW/㎡,保证了炉役后期铁口区域的安全。

另外,在炉缸第2段冷却壁及炉皮上安装在线自动测温设备,24h监测温度和热流强度变化趋势,并结合人工测量结果,根据水温差变化趋势采取有效措施。同时,加强水质和水温管理,防止冷却壁水管结垢而降低冷却强度。控制软水进水温度小于50℃,水温差3~5℃;软水进水温度高于50℃时,补加新水或开启冷却系统对软水进行降温。

表2 石钢0号高炉铁口冷却壁强化冷却措施 | ||||

时间 | 软水流量 m³/h | 铁口两侧冷却壁 | ||

水压Mpa | 进水温度℃ | 水温差℃ | ||

2003年6月-2006年3月 | 1200 | 0.4~0.5 | <50 | 0.6~1.1 |

2006年3月-2007年1月 | 1520 | 0.9 | <33 | 0.8~1.2 |

2007年1月-2011年6月 | 1600~1700 | 0.9 | <33 | 0.9~1.3 |

2011年6月-2012年6月 | 1600~1650 | 1.6 | <33 | 0.8~1.4 |

3 炉缸内衬的选择

炉缸内衬的结构形式和耐材品质是影响高炉寿命的关键因素之一。陶瓷杯是有利于高炉长寿、冶炼生产、节能降耗的综合技术,应用于国内外数量众多的各级别高炉,并在一些高炉上取得了可喜的实绩。0号高炉建设时,为实现高产、长寿的综合目标,选择了炭砖+陶瓷杯的炉缸内衬。

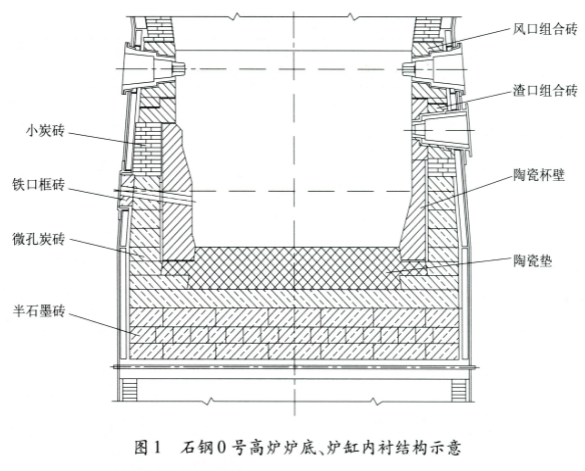

在0号高炉之前,石钢曾先后采用过高铝砖、自培炭砖陶瓷砌体、炭砖陶瓷砌体等炉缸内衬。尽管那时的生产操作并未采用相似于现今的冶炼强度,但也未获得预期的炉役寿命。比较陶瓷杯和陶瓷砌体,可以看到虽然石钢高炉当时采用的陶瓷砌体具有与陶瓷杯类似的一些技术特征,但陶瓷砌体在持续稳定性、密闭性、热应力释放等技术细节方面差于陶瓷杯内衬。含SiC组分的耐火砖用于炉缸区域(特别是铁口及以下部位)时,也会发生影响使用寿命的组分分解。经过比较分析,0号高炉采用了由大块灰刚玉陶瓷杯、莫来石陶瓷垫、优质炭砖等耐材构成的整体式陶瓷杯炉缸内衬,其结构示意如图1所示,主体耐材的技术性能见表3~6。

表3 石钢0号高炉陶瓷垫主要理化性能 | ||||||||||||||||||||||||||

AL2O3 ℅ | Fe2O3 ℅ | Na2O+K2O ℅ | 体积密度 g/cm3 | 显气孔率 ℅ | 耐压强度 MPa | 残余线变化,% (1500℃×5h) | 铁水溶蚀 指数 | |||||||||||||||||||

77.02 | 0.16 | 0.59 | 2.62 | 17.65 | 61.30 | 0.034 | 优 | |||||||||||||||||||

表4 石钢0号高炉陶瓷杯壁、风渣口组合砖主要理化性能 | ||||||||||||||||||||||||||

AL2O3 ℅ | SiO2 ℅ | 体积密度 g/cm3 | 耐压强度 MPa | 残余线变化 (1500℃×5h),% | 荷重软化温度℃ | |||||||||||||||||||||

89.47 | 7.15 | 3.38 | 118 | 0.8 | 1700 | |||||||||||||||||||||

表5 石钢0号高炉优质微孔炭砖主要理化性能 | ||||||||||||||||||||||||||

体积密度 g/cm3 | 显气孔率% | 耐压强度% | 导热率(30℃) W/(m.K) | 抗碱性 | 抗铁指数 | ≥1μm孔隙率% | ||||||||||||||||||||

1.70 | 15 | 55 | 17 | U | 0.1 | 2 | ||||||||||||||||||||

表6 石钢0号高炉半石墨砖主要理化性能 | ||||||||||||||||||||||||||

体积密度 g/cm3 | 显气孔率% | 耐压强度 MPa | 抗折强度MPa | 氧化率% | 导热率,W/(m.K) | |||||||||||||||||||||

室温 | 300℃ | 600℃ | 800℃ | |||||||||||||||||||||||

1.69 | 11.71 | 44.93 | 11.93 | 5.64 | 7.15 | 10.26 | 12.77 | 12.66 | ||||||||||||||||||

0号高炉的炉底满铺砌筑4层大块炭砖、炉缸侧壁砌筑7层大块环形炭砖,铁口至风口组合砖下沿砌筑13层小炭砖。炉底的最上层和炉缸侧壁7层大块环形优质微孔炭砖,炉底下3层大块半石墨砖。

炉底、炉缸炭砖的热面采用整体式陶瓷杯内衬。炉底陶瓷垫为莫来石质耐火砖环形砌筑,炉缸陶瓷杯壁为灰刚玉大块组合式。普通部位的陶瓷杯壁厚度为300mm,铁口区及以下的关键部位逐渐加厚至600mm。风口、渣口采用灰刚玉大块组合砖,铁口框内衬为大块灰刚玉砖和浇注料复合构成。

与陶瓷砌体内衬比较,0号高炉采用的陶瓷杯具有的主要特点为:

(1)陶瓷杯壁采用电熔刚玉为主原料,引入特种结合剂、添加剂,经高温热处理的炉缸专用耐材制品,具有组织致密、抗侵蚀性好、强度适宜等综合性能。

(2)陶瓷杯壁砌体为单环结构,砖缝数量少,具有良好的持续稳定性和密闭性。同时,根据使用环境、材料特性等选择了2±1mm的砖缝宽度,设置了高温缓冲材料等,避免了顶紧砌筑时材料膨胀所导致的应力影响等。

(3)炉底陶瓷垫为电熔莫来石为主原料的高抗蚀耐火砖,采用环形砌筑。陶瓷垫与周围炭砖、陶瓷杯壁之间采用能释放热应力的细部结构,消除了不同材料热膨胀的互相影响。

(4)每个风口、渣口套的上下各设置1块异形上环砖、下环砖,环砖下砌筑大块盖砖,从而形成了砖缝数量少、结构稳定、容易砌筑的整体式结构。为消除炉缸侧壁内衬膨胀对风口设备的影响,风口和冷却设备漏水对炉缸耐材的危害,风口组合砖中设置了隔水板、膨胀缓冲材等。

4 炉缸内衬的砌筑

炉缸内衬的砌筑施工包括炭砖、陶瓷杯、风口渣口组合砖以及配套的各种不定形耐火材料、炉底炭砖下的扁钢网、测温热电偶安装等。砌筑施工历时22天,实际作业时间约17天。

为了保证施工质量、缩短作业周期,结合炉底、炉缸内衬的结构特点,施工作业中采取如下方法和措施。

(1)在炉腹部位安装了隔断吊盘,吊盘下设置有可周向、径向走行的电动葫芦,实现了大块炭砖、陶瓷杯和组合砖大块制品的顺利就位、砌筑等。

(2)炭砖砌筑不再采用传统型式的真空吸盘,而改用规格、尺寸与陶瓷杯等大块制品相同的特殊吊具。砌筑时,砖块就位更加快速、准确,安全性也得到提高,加快了施工速度。炭砖、陶瓷质大块制品的吊装孔在砌筑完成后,用碳素捣打料、刚玉浇注料填充。

(3)施工中,利用水准仪、靠尺、调节螺栓等控制炉底扁钢网的不平整度<0.5mm,炉底、炉缸砌体基面的炉底碳捣料的不平整度从而达到<1mm,为后续的内衬砌筑质量奠下了良好基础。

(4)为确保砌筑质量、节省施工时间,砌筑炉底炭砖时,采用了先按砌筑顺序将炭砖预摆在炉底,然后平移至砌筑位置的施工方式。

(5)微孔炭砖的干砌施工中,严格控制胶泥砖缝宽度和3m靠尺平整度等,获得了优秀的砌筑质量。

(6)填充炭砖与冷却壁间、炭砖与陶瓷杯间的填缝时,通过严格控制一次填充高度、压下量和振捣强度等,获得良好的填充密实度。

(7)在炭砖和陶瓷杯需要交叉施工的部位,先砌筑陶瓷杯,后砌筑炭砖。

(8)大块陶瓷杯砌筑中,拉线控制大块砖的砌筑位置与精度等。

(9)铁口以上的小块炭砖与冷却壁采用宽缝砌筑,填充碳素捣打料。

通过上述主要措施的采用,炉底、炉缸的炭质砌体获得了优于设计要求的砖缝、标高、平整度砌筑质量。大块陶瓷杯砖砌筑位置准确、砖缝宽度适宜、泥浆饱满度达97%以上,炭砖与冷却壁、陶瓷杯之间的填料密实等,为高炉长寿奠下了良好的砌筑基础。

5 长寿操作与生产维护

高炉长寿实践证明,边缘气流的发展程度、冶炼强度的高低、炉况波动幅度与频率、碱金属富集等对炉役寿命有明显影响。冶炼生产的长寿型操作、生产维护是实现高炉长寿不可或缺的关键举措之一。0号高炉投产后,在送风制度、热制度、造渣制度、炉体维护等方面采取了长寿型的操作、维护,并于炉役末期采用钛球护炉,实现了高炉的高效、长寿、

5.1 送风制度的选择

开炉伊始,0号高炉就确立了稳定中心、兼顾边缘气流的送风控制原则。实际操作中,综合原燃料状况、炉役周期和生产强化冶炼程度,结合上部调剂而采用加大风口长度,缩小风口面积等措施,以抑制炉役后期边缘煤气流容易过度发展、冷却壁烧坏、砖衬侵蚀加剧等。在2012年炉役末期时,生产操作及时调整风口布局,风口的进风面积由0.1400㎡逐步缩小至0.1356㎡,风口的长度由310mm逐步调整为340mm(如图2、3所示)。同时,局部冷却壁水温差急剧升高时,临时封堵附近风口,高炉进风面积缩小至0.1256㎡。结果表明:这些措施提高了风速,抑制了边缘煤气流的过度发展,加大了风口回旋区与炉墙的距离,有效地降低了边缘热流强度,减缓了冷却壁和炉缸炉体砖衬的侵蚀。

5.2 稳定热制度、采用合理的造渣制度

没有稳定的热制度和合理的造渣制度,渣铁成分不稳定、流动性低,料柱的透气性、透液性变差,炉况顺行难以保证,增强的炉缸铁水环流会加剧砖衬损坏。0号高炉生产操作采用的热制度、造渣制度主要有:

(1)控制生铁〔Si〕含量为0.45%~0.60%,保证铁水温度不低于1460℃,并严格四班统一操作,确保一定的生铁〔Si〕含量稳定率;严禁长期下限炉温操作,连续3次炉温低于下限时要采取提高炉温的操作措施。

(2)控制炉渣二元碱度为1.15±0.5、生铁〔S〕含量<0.030%。偏离此范围时,应及时调整R2。另外,为了确保适宜的炉渣流动性,控制渣中(MgO)含量为9.0%~10.0%。

5.3 定时排碱

碱金属、Zn等在炉内的富集明显影响路况顺行、加剧内衬侵蚀、影响高炉寿命。随原燃料品质下降,这些有害物入炉量的增加,耐材内衬面临更加严峻的侵蚀。0号高炉虽然采用了抗碱性良好的优质微孔炭砖,抗侵蚀性和持续密闭性优秀的整体式陶瓷杯内衬,但为最大程度地降低碱金属等有害元素的危害,生产中仍注重了对碱金属等有害元素的操作控制。日常生产中严格监控碱金属入炉量<4kg/t、ZnO<0.45 kg/t。在出现有害物入炉量超过规定值时,每半个月进行1次排碱操作。

5.4 维护修整炉型与人工造衬

随着冶炼强度提高、炉役延长、设备老化、冷却壁破损、砖衬侵蚀、炉喉钢砖变形等,高炉稳定顺行将受到严重影响,进而影响炉役寿命。为降低这些影响,0号高炉于2007年8月、2008年12月重新砌筑了炉腰以上的砖衬;2012年4月重新砌筑炉腰以上砖衬的同时,还更换了炉腹、炉腰及炉身共4段冷却壁。这些措施对于维护合理炉型、控制煤气流适宜分布、保持炉况稳定顺行起到了积极作用。

铁口两侧冷却壁的热流强度于2011年4月19日逐步升高之后,在根据公司整体生产平衡安排的2011年8月年修中,炉腰以上进行了喷涂造衬修整内型,铁口至风口的炉缸区域进行了浇筑造衬修整炉缸。复风后,铁口两侧冷却壁的热流强度回落至安全范围,实现了炉役后期的安全生产。

5.5 钛球护炉

2011年8月,浇筑造衬、修整炉缸后,铁口两侧冷却壁的热流强度基本稳定在9.3~11.6kW/㎡。2012年1月中旬开始,铁口两侧冷却壁的热流强度出现超过11.6kW/㎡的情况;炉缸第二段冷却壁局部热流强度从3月也开始升高,尤其4号和15号冷却壁超过11.6kW/㎡。为保证炉役后期安全生产,0号高炉于3月25日开始配加钛球护炉。操作中,控制钛球加入量为30~40kg/t,〔Si〕为0.45%~0.60%,〔Ti〕为0.100%以上,R2的上限控制为1.15±0.5,铁水温度保持在1460℃以上,以此来保证在高温强还原性气氛中,钛球中的TiO2转化为TiC、TiN及Ti(C,N)等高熔点物质,沉积在炉底炉缸部位形成难熔的护炉层,延长高炉寿命。采用钛球护炉后,位于铁口两侧的1、28号冷却壁的热流强度下降,并稳定在10.5~12.8kW/㎡,炉缸第2段的4、15号冷却壁的热流强度降至9.3 kW/㎡以下,炉况稳定顺行,成功地减缓了炉缸、炉底的后期侵蚀速率,取得了比较明显的护炉、稳定炉况顺行的效果。

6 结语

(1)石钢0号高炉采用整体式陶瓷杯+优质炭砖内衬的结构设计、优良的材料品质以及优秀的施工质量为该高炉的高效、长寿奠下了良好的技术基础。

(2)冶炼生产中,通过对冷却系统的强化管理,及时调节、适当控制边缘煤气流,调节风口回旋区,采用稳定的热制度和造渣制度,控制有害元素入炉量与炉内的富集等减缓了炉缸内衬的侵蚀速率,炉役后期的造衬、钛球护炉取得了积极效果等,保证了炉役末期法人安全生产。

(3)0号高炉在建设、生产中贯彻的现代高炉高效、长寿是一个决定于设计、耐材品质、施工质量及生产操作与维护的综合课题的理念,获得了11500t/m³单位炉容产铁量、8.9年炉役寿命的优秀成绩,创国内小型高炉高效、长寿的最好水平。

上一篇:含有隔热夹层的新型炉缸内衬与应用

下一篇:已经没有了