瑞尔论文

高炉陶瓷杯用烧成砖与理化再结合砖的试验研究

高炉,陶瓷杯,耐火砖赵虎田(北京瑞尔非金属材料有限公司)

摘 要:以烧成砖S、理化再结合砖F,理化再结合砖B,将B经1550℃烧成后的试样BS为试验对象,检测了化学组成,常温、中温、高温及使用性能等。通过对检测结果的比较、分析,认为:理化再结合砖与烧成砖虽有某些性能上的些许差别,但无影响使用效果之本质差异;理化再结合砖在体积密度、显气孔率上较烧成砖具有明显优势,尤其中温性能无降,更是此种耐材对提高高炉炉衬寿命具较大助益的独有特征。

1 前言

通常,将普通耐火原料经机压成型、≥1350℃高温烧成的耐火砖称为“烧成砖”;将以(≥1750℃)甚高温电弧熔融料为骨料制成的耐火砖称为“再结合砖”;将加入化学结合剂制成的不烧或经400~1000℃中温热处理制成的耐火砖砖称为“化学结合砖”。本文将(≥1750℃)甚高温电弧熔融料、辅以超微粉物理结合、化学结合剂化学结合、经400~1000℃中温热处理制成的耐火砖称为“理化再结合砖”。目前,高炉陶瓷杯主要由“烧成砖”或“理化再结合砖”砌筑,这两类砖综合性能的系统、确切比较,一向是业界关注的重点。

2 试样制备

① S:某厂用于高炉陶瓷杯杯底、杯壁、风口的烧成砖;

② F:瑞尔用于高炉风口的理化再结合砖;

③ B:瑞尔用于高炉陶瓷杯杯壁的理化再结合砖;

④ BS:将理化再结合砖B,再经1550℃烧成制备的试样。

3 性能比较

3.1 化学性能

各试样的化学成分见表1。

表1 各试样的化学成分

试 样 | Al2O3 (%) | Fe2O3 (%) | K2O (%) | Na2O (%) | SiO2 (%) | CaO (%) | TiO2 (%) | SiC (%) | 合计 (%) |

S | 75.3 | 0.4 | 0.2 | 0.2 | 12.7 | 0.3 | 1.06 | 8.6 | 98.8 |

F | 77.6 | 0.4 | 0.2 | 0.2 | 7.9 | 0.4 | 1.77 | 10.2* | 98.7 |

B | 87.7 | 0.3 | 0.2 | 0.1 | 8.0 | 0.5 | 1.95 | - | 98.8 |

BS | 87.8 | 0.3 | 0.2 | 0.1 | 7.8 | 0.5 | 1.95 | - | 98.7 |

注:※为SiC+Si3N4合计含量。

3.2 物理性能

3.2.1 常温物理性能

各试样经110℃×24h干燥后测得的常温物理性能见表2。

表2 各试样的常温物理性能

试样 | 体积密度(g/cm3) | 显气孔率(%) | 耐压强度(MPa) | 抗折强度(MPa) |

S | 3.10 | 14.0 | 207 | 18.3 |

F | 3.21 | 10.5 | 105 | 15.9 |

B | 3.35 | 10.1 | 126 | 19.5 |

BS | 3.34 | 8.5 | 201 | 20.5 |

3.2.2 中温物理性能

各试样经1200℃×3h烧后测得的中温物理性能见表3。

表3 各试样的中温物理性能

试样 | 体积密度 (g/cm3) | 显气孔率 (%) | 耐压强度 (MPa) | 抗折强度 (MPa) | 重烧线变化率 (%) |

S | 3.09 | 13.9 | 185 | 15.0 | 0.07 |

F | 3.21 | 10.0 | 174 | 20.6 | 0.15 |

B | 3.35 | 9.8 | 188 | 19.8 | 0.18 |

BS | 3.34 | 8.8 | 208 | 19.5 | 0.05 |

3.2.3 高温物理性能

各试样经1500℃×3h烧后测得的高温物理性能见表4。

表4 各试样的高温物理性能

试样 | 体积密度 (g/cm3) | 显气孔率 (%) | 耐压强度 (MPa) | 抗折强度 (MPa) | 重烧线变化率 (%) |

S | 3.10 | 13.2 | 205 | 19.0 | 0.18 |

F | 3.20 | 10.2 | 190 | 20.0 | 0.21 |

B | 3.34 | 9.0 | 209 | 20.2 | 0.25 |

BS | 3.33 | 8.8 | 210 | 20.1 | 0.18 |

3.3 使用性能

各试样的使用性能检测结果见表5。

表5 各试样的使用性能

试样 | 荷重软化温度 (0.2 MPa,0.6%) | 耐火度 (℃) | 抗渣侵蚀 (%) | 抗铁侵蚀 (%) | 抗碱性

|

S | 1660 | >1800 | 10.4 | 22.1 | 优 |

F | 1640 | >1800 | 9.1 | 16.9 | 优 |

B | 1650 | >1800 | 13 | 1.3 | 优 |

BS | 1670 | >1800 | 12 | 1.3 | 优 |

注:①耐火度检测炉最大测值为1800℃,高于最大测点而尚未融软变形者检测中心均以>1800℃出具报告;

②抗渣侵蚀为1550℃ⅹ5hr、抗铁侵蚀为1570℃ⅹ5hr,均为静态坩埚试验检测值。

4 分析与讨论

从各试样的化学成分组成(见表1)角度看,某厂用于高炉陶瓷杯杯底、杯壁、风口的烧成砖S与瑞尔用于高炉风口的理化再结合砖F,两者的化学成分相近,具有较强的可比性或曰可比基础;而瑞尔用于高炉陶瓷杯杯壁的理化再结合砖B,与B再经1550℃烧成的制备样BS,系理化再结合砖1550℃高温烧前、烧后试样。

4.1 体积密度与显气孔率的对比

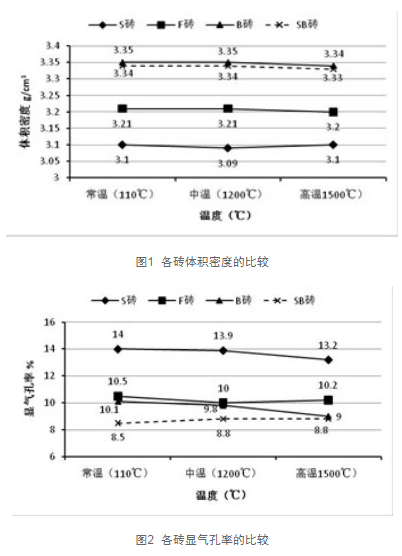

图1是各试样体积密度的检测值图示,图2是各试样显气孔率的检测值图示。可见:

1)用于风口的理化再结合砖F的体积密度明显高于机压成型烧成砖S的体积密度;

2)用于风口的理化再结合砖F的显气孔率显著低于机压成型烧成砖S的显气孔率。

耐材的体积密度、气孔率与它的抗高温剥落、抗气体或液体介质侵蚀具有极强的关联性,而耐材抗高温剥落和抗介质侵蚀能力又是影响耐材寿命的主要因素之一。当体积密度较高、气孔率较低时,耐材具有较好的抗高温剥落、抗气体或液体介质侵蚀的能力。据此可推断,瑞尔用于高炉风口的理化再结合砖F的抗高温剥落性、抗气体或液体侵蚀能力优于机压成型烧成砖S。

从图1、图2也可看出:瑞尔用于高炉陶瓷杯杯壁的理化再结合砖,1550℃烧前(B)、烧后(BS)的体积密度、气孔率差异不大,表明1550℃的高温烧成与否,对理化再结合砖的抗高温剥落性、抗气体或液体侵蚀性应当没有影响。

4.2 中温强度

中温耐压强度、抗折强度下降,即耐材中温主要物理性能下降是机压成型烧成砖的传统弊病,其原因在于此类耐材毕竟主要靠非高温熔融的玻璃相为其结合基础。

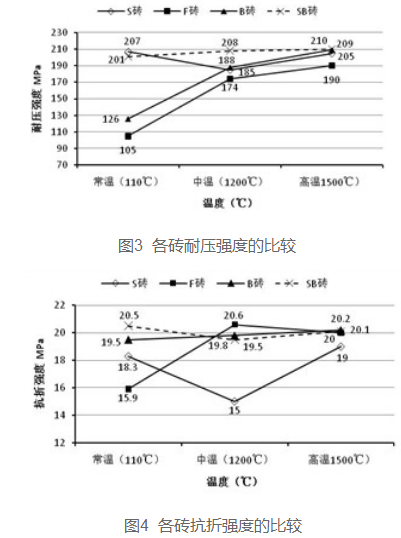

图3、图4是各试样强度的检测值图示。由图3、图4可显见,S即机压成型烧成砖的中温耐压强度、抗折强度呈下降趋势,其下降幅度虽然不算太大但毕竟仍然存在,对实际使用效果有负面影响。F即用于高炉风口、B即用于高炉陶瓷杯杯壁的理化再结合砖,显无中温耐压强度、抗折强度下降现象。将B再经1550℃烧成的BS的中温耐压强度、抗折强度也无下降现象,其机理在于它们主要是靠理化再结合而非玻璃相结合。

从图3可见,F、B试样的常温耐压强度低于S和BS试样,但它们的耐压强度已经达到100MPa以上,如此高的强度,已足以满足转运、砌筑和使用之要求。

4.3 使用性能

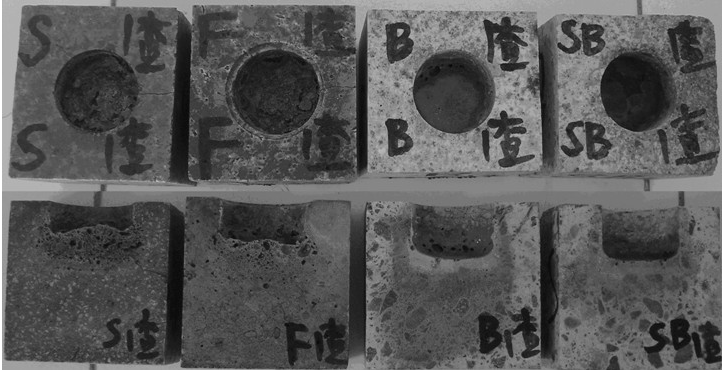

试验检测了各砖样的荷重软化温度、耐火度、抗渣和抗铁侵蚀性、抗碱性。在荷重软化温度、耐火度、抗碱性方面,各砖性能差别不大,但在抗渣、抗铁侵蚀性能方面存在一定差别。图5、图6是采用静态坩埚法进行抗渣铁侵蚀试验后的试样实物照片。

图5 各试样抗渣侵后的形貌(上:出炉时;下:纵剖面)

图6 各试样抗铁侵后的形貌(上:出炉时;下:纵剖面)

4.4 综合评述

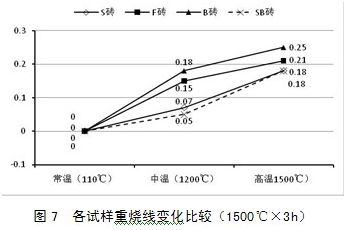

综合化学、物理、使用即决定耐材寿命的三大性能,理化再结合砖与高温烧成砖相比,除了常温耐压强度略低但已满足需要外,其余性能毫无逊色,在体积密度、显气孔率上甚至明显优于烧成砖。可以认为两者虽有某些性能上的些许差别,但无本质或曰影响使用之差异,即便是这微许的优劣也是各有千秋。究其原因要义有三:①恰当的超微粉物理结合与适配的化学结合剂化学结合,两者有机配合,确保了理化再结合砖的常温、中温、高温必具的物理性能;②(≥1750℃)甚高温电弧熔融料为原材料,避免了耐材制品在其使用过程的中、高温期因组分相变诱发的缺陷,重烧线变化(见图7)及荷重软化温度(见表5)即为可信力证;③理化再结合砖的工艺技术匹配了相适应的中温热处理时间、温度曲线。

值得注意的是:理化再结合砖摒弃了烧成砖中温物理性能下降的通病,更是对耐材使用寿命有较大的助益。因为:一,在高炉耐材炉衬的不同部位及高炉冶炼的不同炉役期,会有较大比例的耐材是处于中温带或中温区间,也就是说此时决定它们寿命的并非其常温和高温性能,乃是其恰处弱势的中温性能;二,这种性能起伏性波动又并非一次性,乃是随着其所受温度场的高、低温度变动而性能相应呈现高低、低高反复波动。在中、高温承载期的这种性能反复波动,必将对其基体有所损伤。所以减轻机压成型烧成砖中温物理性能的下降幅度,一向是耐材界十分关注的课题。

本文实验室试验检测时发现:S即某厂用于高炉陶瓷杯杯底、杯壁、风口的烧成砖,抗铁水侵蚀能力较差(见图6)。笔者认为此砖用于高炉风口组合砖尚可,若用于风口以下部位甚至炉底,就显见其严重不恰当,因为它将肯定会直接导致高炉风口以下的耐材寿命显著降低。

5 结论

1) 理化再结合砖与烧成砖相比,其化学、物理、使用即决定耐材寿命的三大性能,虽有某些性能上的些许差别,但无本质或曰影响使用之差异,即便是这微许的优劣也是各有千秋。

2) 理化再结合砖,在体积密度和显气孔率上所具有的明显优势,以及其中温性能无降的特性,是对高炉炉衬寿命具较大助益的独有特征。

3) 高炉炉衬耐材配置中,对于a以渣液为主、铁水较少;b铁水为主、渣液较少;c甚至基本仅有铁水而几乎无渣液的不同区域,材质选取上应有区分方为恰当。

下一篇:高炉铁口区域安全与寿命的主要对策