瑞尔论文

整体式陶瓷杯炉缸内衬的设计实践和应用效果

大型高炉,长寿,陶瓷杯曹永国 梁仁贵(北京瑞尔非金属材料有限公司)

王筱留(北京科技大学)

摘要 针对炉缸内衬破损的主要因素,将炼铁工艺设计和高炉长寿实践成果融入炉缸内衬设计,对炉缸内衬进行包含炼铁工艺设计、内衬性能设计、砌体结构设计等方面的体系设计为长寿型现代大型高炉奠定寿命技术基础至关重要。已经应用于多座大型高炉的整体式陶瓷杯炉缸内衬通过体系性设计,获得持续稳定、密闭等有益于长寿的技术特征,它们的实际使用情况表明,炉缸内衬温度结果符合设计预期,陶瓷杯侵蚀速度缓慢,理论推测可在10年以上的炼铁周期中为炭砖提供有效保护。

Design ang application effect of integrated ceramic cup lining at BF hearth

Cao Yongguo Liang Rengui(Beijing Real Nonmetallic Material Co.,Ltd)

Wang Xiaoliu(University of Science and Technology Beijing)

Abstract The paper introduces the execution of applying achievement obtained in ironmaking process design and BF long campaign practice in the design of hearth lining in allusion to main factors causing hearth lining damaged.The integrated system design of hearth lining involving in ironmaking process design,lining performance design and brick structure design is crucial for long campaign technology applied in modern large sized blast furnace.The integrated system design of integral ceramic cup type hearth lining has shown its technical characteristics of constantly stable and tight on several large size blast furnaces,such characteristics is beneficial for realization of long campaign.The application result of such lining demonstrates the temperature of hearth lining agrees to the designed data,erosion rate of ceramic cup is low and the lining can provide effective protection to the caobon bricks in the smelting cycles of more than 10 years

According to theoretical prediction.

Key words large blast furnace long campaign ceramic cup

1 概述

现代大型高炉均是在利用系数为2.5左右持续运行,并以15年以上(视高炉容积不同,或者在12年以上)为寿命目标。虽然目前已经有各种等级的炭素耐火材料、“陶瓷”材料以及不同形式的内衬结构可选,但仅单纯地从材料选择出发,将不同材料组合在炉缸内已经难于满足现代高炉的长寿要求。首选方式应为根据前述的寿命目标,将炼铁工艺设计、内衬材料性能设计、内衬结构设计等有机结合为一个整体而进行体系设计,方可奠定现代大型高炉在持续高强度冶炼下获得长寿目标的基础。

根据炉缸内衬的破损机理,利用炼铁设计和高炉长寿实践成果是构筑长寿型炉缸内衬所必须的。许多专家和技术文献分析、归纳了侵蚀因素对炉缸内衬的影响行为和程度,概略有:

(1)熔融铁水对内衬的侵蚀。炉缸内铁水对耐火材料内衬的侵蚀主要由熔蚀,分解和渗透,流动或涡旋磨损等。低熔点化合物的生成,耐火材料的组分分解(如碳化硅),熔融铁水的渗透,铁水环流或涡旋等均会导致炉缸内衬的破损。由于这类破坏程度严重,铁水侵蚀被认为是最主要的侵蚀因素。

(2)熔融炉渣对内衬的侵蚀。炉渣与AL2O3-SiO2系耐火物(陶瓷)中的氧化性组分发生的中和反应导致以氧化物为主要成分的高炉耐火材料被分解,降低高温状态的使用性能。尽管如此,高炉长寿实践证明炉渣侵蚀并非是炉缸关键部位内衬破损的主要因素,更鲜见炉渣导致的高炉寿命事故或大修。

(3)热破坏。炉缸的高温环境不但降低了内衬材料的使用性能、催化化学侵蚀和物理破坏,同时还使得耐火材料要承受组织应力导致的裂纹、剥落,结构应力导致的砌体碎裂、崩损等。由于高温的不可消除、应力始终存在,热破坏也被认为是内衬破损的主要因素之一。

除此之外,炉缸内衬的寿命还受到煤气、碱金属等的危害。

炼铁工艺设计和高炉长寿实践指出:铁水环流是导致炉缸根部砖衬剧烈破坏的主要因素之一,当死铁层深度与炉缸直径之间的关系比值达到20%以上时,铁水环流导致“蒜头状”侵蚀的程度将得到缓解甚至消除;同样,铁水涡旋施加了较大的机械磨损在内衬砌体上,比较平滑的内衬内衬热面可有效缓解涡旋铁流的产生,这也是现代高炉的炉缸内衬设计中在铁口区内衬厚度上主张较过去薄、小的原因。此外,适宜的炉缸容积、安全容铁量、热负荷强度与冷却能力等均是长寿型炉缸内衬构筑中需要考虑的技术重点。

可见,将高炉长寿实践在炉缸方面的相关成果、非金属材料技术设计、高炉内衬砌筑技术融合在一起,通过体系设计构筑“好”的炉缸内衬是现代大型长寿高炉的必须。这个“好”的炉缸内衬具有的技术特征应该为:符合高强度冶炼需要,持续稳定的内衬结构,有效抵御主要侵蚀因素的破坏,有利于降低燃料消耗和后续生产工序的功效。

2 炉缸内衬的结构与设计

2.1 炉缸内衬的形式

现代高炉的炉底、炉缸内衬形式归纳为以下3种:①单纯用大块炭砖或者小块炭砖砌筑的“全炭材炉缸”;②由大块炭砖或者小块炭砖与陶瓷杯构筑的“整体式陶瓷杯炉缸内衬”;③由大块炭砖或者小块炭砖与陶瓷砌体复合砌筑的“炭砖-陶瓷砌体复合炉缸内衬”。

虽然单纯以大块炭砖或小块炭砖砌筑的“全炭材炉缸”一直是炉缸内衬的形式之一,但鉴于本文主题与篇幅,不在此赘述。然而,需要说明的是:①使用这种炉缸内衬的高炉几乎均在炉底满铺炭砖的热面设置了“陶瓷”;②这种形式的炉缸炭砖抵御侵蚀的技术核心是利用炭材的高导热性创造良好的传热条件,进而在炉缸炭砖热面生成“黏滞层”,“黏滞层”将侵蚀介质和炭砖隔离,这与陶瓷杯隔离侵蚀介质与炭砖的技术核心相同。从此也可以看到,“导热法”、“隔热法”无本质不同。

2.2 整体式陶瓷杯炉缸内衬的设计与技术特征

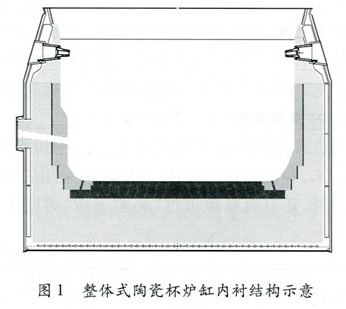

整体式陶瓷杯炉缸内衬的基本结构形式见图1.该整体式陶瓷杯炉缸内衬技术设计师北京瑞尔非金属材料有限公司根据炉缸内衬破损机理,融合了炼铁工艺设计、耐火材料品质性能设计、结构设计以及多项细部关键技术设计等的体系性设计结果。

尽管这种形式的炉缸内衬有炭材和陶瓷杯共同构成,二者之间还具有明显的结构界面,但应该看到炭砖与陶瓷杯之间的互相依存关系:炭砖给予陶瓷杯良好的冷却使得侵蚀平衡线处在热面区域并及其缓慢地向冷面迁移;陶瓷杯把侵蚀介质与炭砖分隔,使炭材在炉役的很长时间内免受危害。因而,二者的品质均不可因对方砌筑体的较优而降低。实质上,对任何一种炭砖、陶瓷共同构筑的炉缸内衬都应该这样。

整体式陶瓷杯炉缸内衬设计中,从下述几个主要方面实施了体系性的设计结果:

(1)死铁层深度、炉缸直径、铁水环流之间的关系,铁水涡旋的形成于影响;

(2)炭材结构体的使用部位、结构功能与品质性能;

(3)陶瓷杯有效发挥对炭材保护作用需要的持续稳定、密闭功能和侵蚀平衡;

(4)风口区内衬自身寿命和炉腹、炉缸之间的承上启下功能;

(5)缓冲材、砖缝、漏水密封、材料性能等与热应力松弛、膨胀释放、碳捣层气隙等;

(6)炭材-陶瓷杯二者的有机结合等。

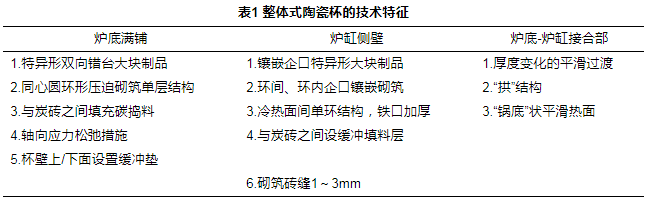

上述整体式陶瓷杯的技术特征见表1.

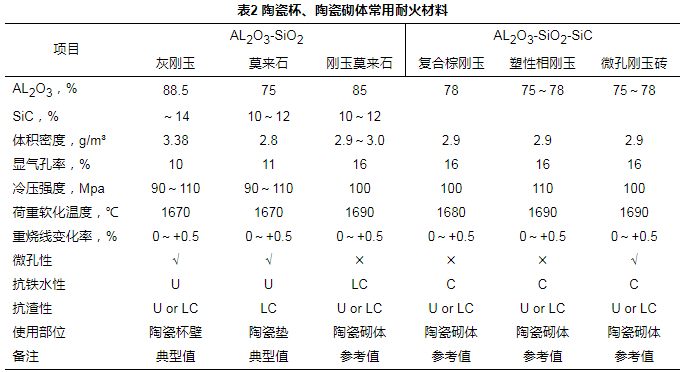

瑞尔公司与国际合作伙伴根据炉缸内衬侵蚀机理和高炉长寿需要为陶瓷杯壁设计了灰刚玉制品,为陶瓷垫设计了莫来石质制品,它们的技术参数见表2.表2中同时列出了陶瓷砌体常用标普型小块耐火砖的技术参数。

表2中所列耐火材料基本上是上个世纪90年代初以来,我国高炉陶瓷杯、陶瓷砌体采用的耐火材料。另外,还有资料报道过“铬刚玉砖、黄刚玉莫来石砖、赛隆结合刚玉砖”等,鉴于这些材料实际应用的数量很少,未曾纳入上表。

表2中,微孔刚玉砖与复合棕刚玉砖、塑性相刚玉砖采用基本相同的刚玉、碳化硅为主要原料,但是结合物采用了含碳材料,且是在还原气氛中烧成。因其主要成分仍然为氧化铝何碳化硅,所以归纳在同一类别。

3 陶瓷杯炉缸内衬的设计实践和效果

瑞尔公司设计的前述整体式陶瓷杯炉缸内衬已经应用于鞍钢3200m³、宣钢1780m³、安钢2200m³、唐山中厚板材有限公司1500m³、承钢1260m³和2500m³等现代大型高炉。从高炉投产以后的炉缸温度检测结果得知,整体式陶瓷杯炉缸内衬处在正常工作状态,根据实际温度分布情况进行的侵蚀推测结果表明,陶瓷杯的侵蚀速率为5~6mm/m,预计整体式陶瓷杯可在10年以上的炉役周期中一直给炭砖以有效保护。

宣钢新建9号高炉(1780m³)的炉底、炉缸内衬设计采用整体式陶瓷杯炉缸内衬。该高炉的炉缸直径为ø10000mm,设2个铁口、26个风口,炉底冷却装置安装在炉底钢板之上的炭素捣打料层之中。炉底、炉缸内衬设计为:

炉底砌筑5层满铺炭砖,炭砖总高度~2000mm。最下层为国产高导热石墨砖,最上层为NDK微孔炭砖BC-7S,二者之间为三层国产半石墨质炭砖。炉缸侧壁砌筑NDK微孔炭砖BC-7S,铁口局部采用NDK超微孔炭砖BC-8SR。国产炭砖采用TJ-1A碳素胶泥砌筑,几口炭砖为“干”砌结构。

炭砖热面设置由陶瓷垫何陶瓷杯壁构筑的整体式陶瓷杯。陶瓷垫为RL70MLC莫来石质的双向错台异形制品、同心圆压迫砌筑结构,陶瓷杯壁为RL89MNC灰刚玉的凹凸匹配带的大块异形制品镶嵌砌筑结构;陶瓷垫、陶瓷杯壁接合的炉缸根部位具有平滑锅底状工作面的“拱”结构。

风口区域的内衬为RL89MNC灰刚玉的超大块一体式组合砖,风口带以上部位为RL80MNC-SN特种材质的组合式大块制品。

炭砖与冷却设备、炉底板之间填充NDK高导热炭素捣打料TP-9BM,炭砖与陶瓷杯之间设置由进口缓冲材何高性能浇注料组成的缓冲密闭层。

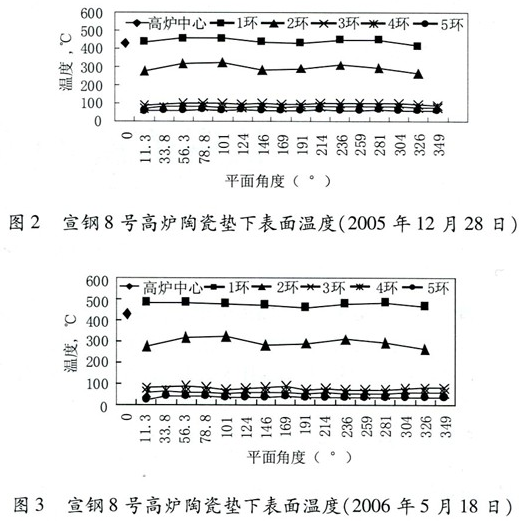

宣钢9号高炉投产于2005年10月24日,目前的利用系数2.5左右。图2、图3是该高炉陶瓷垫下表面在2005年12月28日、2006年5月18日时的温度实测结果。

图中的第1环距高炉中心~2000mm,第2环为陶瓷垫与炉缸环形炭砖的圆周界面位置,第3环、第4环何第5环为陶瓷垫周边环形炭砖的冷端。从图可见,高炉投产后陶瓷垫冷面的温度一直在500℃以下,各环间的温度分布均匀、稳定,陶瓷垫下表面的这种温度分布情况与内衬设计时的理论评估结果及其接近。结果说明:高炉投产后,陶瓷垫的侵蚀非常缓慢、均匀,无局部过量侵蚀或铁水渗透到砌体内部等意外情况,整体式陶瓷杯炉缸内衬在冶炼生产中获得了设计的预期结果。

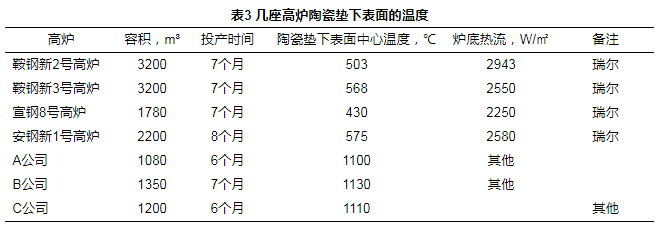

采用瑞尔整体式陶瓷杯内衬的鞍钢新2、3号(3200m³)、安钢新1号(2200m³)等高炉投产后的炉缸内衬温度也与宣钢8号高炉的情况相似。由于数据和图表数量较多,表3中仅列出了这些高炉瑞尔陶瓷垫下表面在高炉中心点的温度实测数据。表3中同时示意了其他高炉上小块耐火砖砌筑陶瓷垫在相同位置的温度实测结果。从此可以看到包含着专利技术的瑞尔整体式陶瓷杯炉缸内衬的使用效果。

4 结语

(1)长寿型现代大型高炉的炉缸内衬设计中,紧密结合炉缸内衬破损的主要因素,利用炼铁工艺设计和何高炉长寿实践的成果实施包含炼铁工艺设计、内衬性能设计、结构设计等方面的体系性设计对奠定高炉预期寿命目标的技术基础十分重要。

(2)瑞尔整体性陶瓷杯炉缸内衬通过体系性设计,在炭材和陶瓷材料时间形成了有机结合,陶瓷杯具有持续稳定、密闭等实现长寿不可或缺的技术功能。

(3)宣钢、鞍钢等大型高炉的实际温度数据表明,整体式陶瓷杯炉缸的使用达到预期设计结果;根据这些实际数据推测陶瓷杯在10年以上的炼铁周期中可为炉缸炭材提供有效保护。