瑞尔论文

陶瓷杯炉缸内衬在沙钢5800m³高炉的应用效果

特大型高炉,陶瓷杯,炭砖,长寿刘俭 王卫东 方音 (江苏沙钢集团有限公司)

徐瑞图 何汝生(北京瑞尔非金属材料有限公司)

摘 要 沙钢5800m³高炉采用了整体式陶瓷杯、优质炭砖内衬等长寿结构炉衬,投产1年多的实践表明,整体式陶瓷杯有效地发挥了“隔离”作用,炉底炉缸的炭砖得到了充分的保护,陶瓷垫下沿的温度一直稳定在约500℃,而陶瓷杯侧壁冷面温度则保持在约300℃以内。

Application Result of Ceramic Cup Lining at 5800m³ Blast Furnace Hearth of Shagang

LIU Jian WANG Wei-dong FANG Yin (JiangSu Shagang Group Co.,Ltd)

XU Rui-tu HE RU-sheng(Real Nonmetallic Materials Co.,Ltd)

Abstract The 5800m³ blast furnace of shagang is applied with integrated ceramic cup lining and high quality carbon bricks which have long campaign nature,operation of over one year after startup reveals the integrated ceramic cup lining properly functions as “insulator”and can sufficiently protect the carbon bricks at furnace hearth and bottom.The temperature at bottom edge of ceramic pad stably can keep at zbout 500℃ and the cold face of cup side wall can keep within 300℃.

Key words super large sided blast furnace ceramic cup carbon brick long campaign

沙钢5800m³高炉工程是由沙钢自主建设、中冶南方工程技术有限公司总体设计的现代化特大型高炉,北京瑞尔非金属材料有限公司对炉底炉缸的长寿内衬进行成套设计与集成供货。高炉的炉缸直径为15300mm,设有3个铁口和40个风口,78根钢管组成的炉底冷却装置位于炉底封板之上,炉缸1段和铁口四周为铸铜冷却壁,采用了冷却强度高、运行费用低的联合全软水密闭循环冷却系统(总水量5660m³/h)[1],炉底、炉缸为优质炭砖配加整体式陶瓷杯的复合内衬。

1 生产情况

5800m³高炉投产以来,在2010年2月中旬之前的生产初期,高炉主要生产指标随生产进程逐渐攀升,顺利完成了系统磨合、操作适应的投产期。休风期间和高炉复风时,陶瓷杯的保温功效保证了炉缸具有充沛的物理热,顺利复风冶炼,高炉生产逐渐转入正常生产期,各项技术指标迅速飙升,并一直保持在先进水平,处于持续稳定的高强度冶炼,利用系数最高达到了2.422,炉顶压力最高达到了279KPa,煤比最高达到了176kg/t,燃料比最低为482 kg/t,热风温度最高达到了1270℃。截至2010年12月中上旬,5800m³高炉平均利用系数为2.272,平均炉顶压力为278 KPa,平均煤比为160 kg/t,平均燃料比为508 kg/t,热风温度平均为1248℃。

2 炉底炉缸内衬的选择

高炉建设伊始,确定了5800m³高炉的设计寿命大于20年,配置了与此目标相适应的内型、冷却设备、冷却系统等工艺技术和装备。在炉底炉缸内衬选择上,针对炉底炉缸内衬的破损机理,以内衬材料的品质、结构特性、使用实效为研究重点,比较全面的分析了炉缸用不同炭砖时的破损原因、寿命实绩、延长炭砖有效工作时间的途径与方法。在此基础上,详细研究了陶瓷杯对炭砖衬体的保护机理,如何进一步提高陶瓷杯自身的生存能力,并因此延长陶瓷杯对炉缸炭砖的有效保护周期等,认为炭砖与冶炼高温产物(主要是熔融铁水)是否得到有效的“隔离”是炉缸内衬获得长寿的核心。

对于全炭砖式的内衬,在炭砖具有良好导热性时,冷却设备和冷却系统具有足够冷却能力以及炭砖与冷却介质之间无事故热阻时,炭砖前沿能够存在“黏滞层”,此“黏滞层”既起到了炭砖和冶炼产物之间的“隔离”作用。但是,由于炉缸内冶炼产物总在剧烈地运动,“黏滞层”虽然因温度较低而流动性较差,但仍然进行着不停歇的替换、更新,炭砖所接触的黏滞层成分也在不断替换。因此,这种“黏滞层”实际上是一种“动态黏滞层”,其稳定性也受到冶炼强度的明显影响,冶炼强度越高、炉况波动越大时,它的稳定性越差,或者说黏滞层更新越快。“动态黏滞层”的更新意味着与之接触的炭砖面临着反复直接接触炉缸内熔融铁水的叠加破坏,这在某种意义上使得炉内炭砖比遭受铁水的连续破坏所处的工况条件还要恶劣。因此,炉缸用炭砖不但需要具有良好的热导性,同时需要具有良好的抗铁水、抗碱侵蚀能力等,具有高热导性的石墨制品不宜用作高炉炉缸的炭质工作层是炼铁界的共识。

当炉缸为陶瓷杯+炭砖的复合内衬时,“隔离”功能由陶瓷杯实现。此时,不但陶瓷杯的低热导性“隔离”了热量向炭砖的传递,还将熔融铁水、碱金属等的机械、化学作用和炭砖“隔离”开来,避免了炭砖受到由冶炼产物导致的机械、化学破坏。这种全方位的“隔离”功效是非动态的,它不随冶炼强度的高低、炉况的波动而变动,除非陶瓷杯出现渗漏、垮塌或者剩余厚度不足。此时,炭砖衬体最重要的功能是保持良好的结构稳定性和传热能力,使前沿的陶瓷杯能够得到整体性的结构支撑和尽可能的低温,以延长陶瓷杯的使用时间。在陶瓷杯失去“隔离”功效的炉役后期时,炭砖内衬进入等同于全炭内衬时相同的状态,依靠高热导性、良好抗侵蚀能力等继续使得高炉处于安全工作状态。

上述可见,无论是全炭砖内衬或者陶瓷杯+炭砖的复合内衬,对炭砖的技术性需求是完全相同的,均需具有良好的热导性、抗侵蚀能力等;炭砖的高热导性在热面形成的黏滞层为受到冶炼强度、炉况极大影响的“动态黏滞层”,设置在炭砖热面的陶瓷杯属于受冶炼强度、炉况等影响影响较小的稳态保护层。从保护机理等方面看,陶瓷杯+炭砖复合内衬的整体寿命优于全炭砖内衬,且还具有炉缸物理热充沛、铁水温度较高、有利于后续冶炼工艺等优点。

需要特别强调的是,陶瓷杯的上述“隔离”功能并非仅仅是在炭砖热面设置一层“陶瓷质”耐火材料即能获得。构成陶瓷杯衬体的耐火制品应该具有适应炉缸物理、化学环境的技术品质,包括:致密的组织结构、适宜的机械强度和高温体积稳定性、尽量减少可形成低熔点化合物或易被熔融铁水分解的化合物(如SiO2、Na2O、K2O、Fe2O3、SiC等)的含量。同时,具有上述品质的耐火制品构成的陶瓷杯砌体需要充分考虑砌体的稳定性、热效应、密闭性等结构要素,成为具有良好技术品质的、具有持续结构稳定性和密闭性的炭砖保护层。

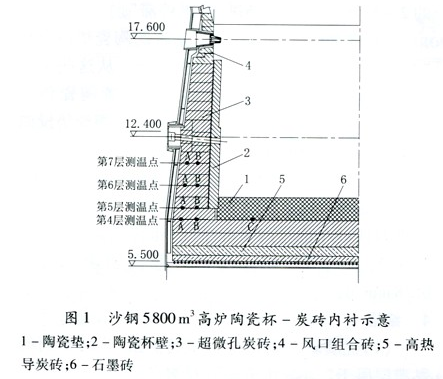

通过上述的主要研究、分析,5800m³高炉选择了具有良好热导性和抗侵蚀能力的优质炭砖、具有适宜物理化学性能和结构稳定性、密闭性较好的整体式陶瓷杯联合构成的陶瓷杯炭砖复合内衬(如图1所示)。图1所示陶瓷杯-炭砖炉缸内衬中,炉底部位的上两层炭砖为9RD-N超微孔炭砖,其下分别采用热导性与超微孔炭砖逐次匹配的高热导炭砖和石墨砖;炉缸侧壁均采用9RD-N超微孔炭砖,炭砖与冷却设备之间填充高热导炭素捣打料。炉底满铺炭砖之上采用RL70MLC莫来石质双向错台环砌陶瓷垫,炉缸侧壁采用CORANIT AL材质的陶瓷杯壁,风口区域采用RL89MNC刚玉质组合砖。

上述陶瓷杯-炭砖内衬中,各种炭砖均采用干砌,铁口区域采用组合式结构。陶瓷杯和风口组合砖中采用了多项砌体稳定、密闭结构技术以及热应力松弛技术等。

3 陶瓷杯-炭砖内衬的使用情况

3.1 砖衬测温点布置概况

高炉建设时,为监控炉底、炉缸砖衬的侵蚀情况,在炉底铺满炭砖和炉缸环形炭砖中共设置了12层、452个测温点(不包括炉基3点)。其中,炉底满铺炭砖内为4层、228点,炉缸环形炭砖内为8层、224点,关键部位的测温点布置如图1所示。图1中各层的A、B两环基本在圆周上均匀分布,各环测温点数均为14点。第4层、第5层A、B环的间距为600mm;第6层、第7层A、B环的间距为450mm;各层A环至本层炭砖冷面的距离为410~490mm。

3.2 关键部位砖衬温度的分布

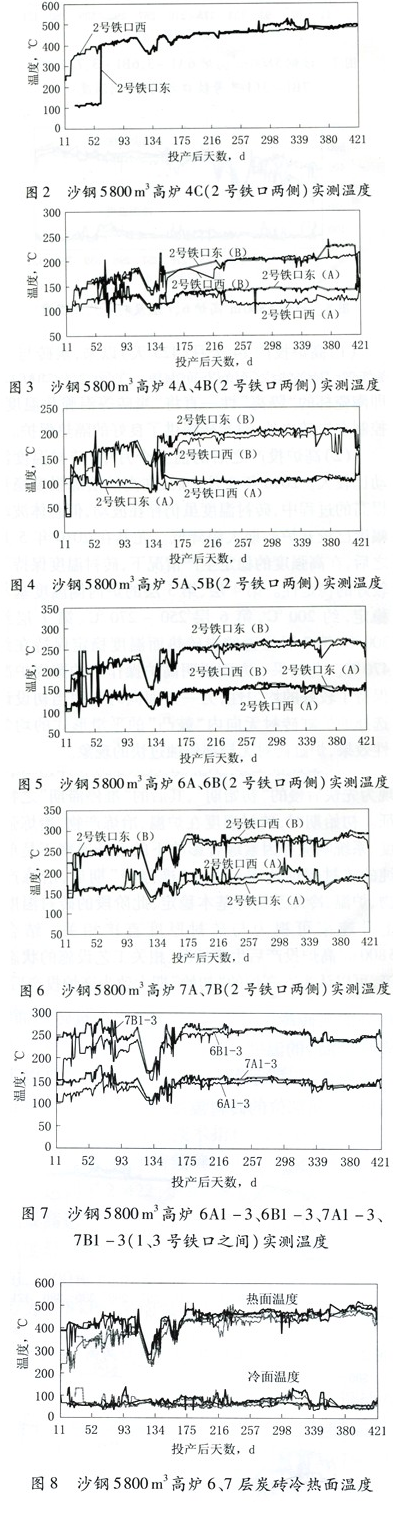

笔者收集了高炉投产以来炉底、炉缸衬砖中各层、各环、各点的实测温度,图2~6给出了第4层C环、第4层~第7层A、B环在2号铁口下方两侧的测温点的实测数据,图中分别标识为4C、4A、4B等;图7给出了第6层、第7A层、B环在1、3号铁口之间测温点的实测数据,图中分别标识为6A1-3、6B1-3和7A1-3、7B1-3。

铁口下方区域,即图1中的第6层、第7层,一直是炉缸侧壁的关键部位。根据第6层、第7层标高位置上2号铁口两侧的A、B环实测温差,可得到同标高的炭砖冷面(即冷却壁热面)和炭砖冷面(即陶瓷杯冷面)的温度分布,如图8所示。从图2~8所示的位于“蒜头”状、铁口以下两侧、铁口之间部位的砖衬温度,可以得出以下结论。

(1)高炉投产14个月(425天)以来,炭砖与陶瓷杯壁、陶瓷垫之间的界面温度一直处于约500℃,即陶瓷杯的“隔离”性一直将“炭砖等温脆化温度”控制在炭砖之外,对炭砖提供了良好的隔热保护。

(2)高炉投产之后的前三个月中,砖衬温度波动比较大。2010年3月之后,在高炉冶炼强度稳步提高的过程中,砖衬温度虽仍存在波动,但总体波动幅度已较开炉初期大幅降低。尤其在2010年5月之后,在高强度的稳定生产情况下,衬砖温度保持了较好的稳定性。第4层、第5层的炉内侧温度基本稳定,月200℃,第6层250~270℃、第7层约300℃,第7层位置的炭砖热面温度稳定保持在约470℃。此结果一方面说明高炉操作中的圆周炉况保持了较好的均匀性,另一方面同时说明当初设计选择的炉缸衬砖无向内“鼓凸”的平滑形式的均匀性效果,炉缸衬砖无局部侵蚀过快的现象。

(3)高炉投产后,炉缸衬砖温度的上升速率表现为先快后慢的“初始期”、其后的“准停滞期”之特征。初始期时,衬砖温度在炉温、冶炼产物、冶炼强度、系统响应等因素综合影响下的上升速率不是单纯地砖衬侵蚀速率。进入“准停滞”期后,冶炼产物、炉温、冷却系统等基本稳定,此阶段的砖衬温度上升速率可视为与砖衬厚度直接相关。结合5800m³高炉投产后生产情况、相关工艺设施的状态等,可以认为本高炉的“初始”期大致为高炉投产后的2-3个月,然后逐渐进入“准停滞”期。

(4)图2给出了“蒜头状”附近的陶瓷垫冷面在“初始期”和“准停滞期”的温升情况。从这些生产实际的温度数据,可近似推测到此位置陶瓷垫在“准停滞期”的温升速率约为0.27℃/d、陶瓷垫侵蚀速率约为0.22mm/d。

(5)图8给出了位于铁口下方两侧的第6层、第7层的炭砖热面温度、冷面温度情况。从此,可近似推测到对应位置陶瓷杯壁在“准停滞期”的温升速率约为0.32℃/d、陶瓷杯壁侵蚀速率约为0.18mm/d。

4 结语

(1)优质炭砖砌筑的全炭材炉缸,炭砖热面的黏滞层属于“动态黏滞层”,对炭砖具有保护作用。“动态黏滞层”对炭砖仍然存在着机械、化学和热侵蚀,其侵蚀速率与冶炼强度、炉况等紧密相关。

(2)陶瓷杯、优质炭砖的复合炉衬中,在陶瓷杯具有良好“隔离”功能时,可对炭砖给予多方面的有效保护,保护效果与冶炼强度、炉况波动的关联性较全炭砖炉缸时弱。

(3)沙钢5800m³高炉的整体式陶瓷杯、优质炭砖的炉缸内衬,投产1年多的实际砖衬温度表明,炭砖温度一直被陶瓷杯控制在安全限界以下,表现出了良好的使用效果。

(4)分析5800m³高炉生产和砖衬温度变化的实际情况,炉缸部位的砖衬温度存在受诸多因素综合影响的“初始期”和基本仅受砖衬厚度影响的“准停滞期”,本高炉的“初始期”为2-3个月。

(5)据高炉投产以来的生产、砖衬温度数据推测,“蒜头”状附近陶瓷垫在“准停滞期”中的温升速率约0.27℃/d、侵蚀速率约0.22mm/d;铁口下方两侧陶瓷杯壁在“准停滞期”中的温升速率约0.32℃/d、侵蚀速率约0.18mm/d。

5 参考文献

[1] 项明武,周强,张灵,沙钢5800m³高炉工艺技术特点[J].炼铁,2010,29(2);1-6.