瑞尔论文

石钢0号高炉长寿炉缸的设计和使用效果

炉缸,陶瓷杯,长寿孟世民 段庆福(石家庄钢铁股份有限公司)

何汝生 吴德谦 曹永国 吴向阳(北京瑞尔非金属材料有限公司)

摘 要 石钢新建0号高炉(420m³)采用了陶瓷杯炉缸内衬,具体结构是:炉底铺满3层国产半石墨质炭砖,第四层铺满炭砖为进口微孔炭砖,炉缸铁口区域和铁口以下区域采用进口微孔炭砖;炉底炭砖上面是同心圆斜面压迫式砌筑的莫来石质陶瓷杯垫,陶瓷杯壁采用大块灰刚玉制品;渣口、风口区域砌筑大块灰刚玉组合砖。高炉投产后生产顺利,铁水温度比其他内衬结构有明显的提高。

Design and application result of long campaign hearth of NO.0 BF in Shijiazhuang Iron and Steel C0.

Meng Shimin Duan Qingfu(Shijiazhaung Iron &Steel Co.Ltd.)

He Rusheng Wu Deqian Cao Yongguo Wu Xiangqian(Beijing Real Non-Metal Material Co.Ltd.)

Abstract The new No.0 BF of Shijiazhuang Iron & Steel Company(420m³)adopted with ceramic cup lining at furnace hearth and the specific design is as follows:three layers of semi graphite carbon bricks locally supplied with the fourth layer bricked by imported micro-porous carbon brick.At the taphole area and the area below the taphole,imported microporous carbon bricks are used and the ceramic cup pads of mullite which is compressively bricked in concentric oblique plane are installed above the carbon bricks at the furnace bottom.The ceramic cup wall is made of large lumps of gray corundum products.The slag hole and tuyere area was bricked by large lump of combined gray corindite.The production of the blast furnace operates smoothly after put into operation and the hot metal temperature increases considerably compared with the case using other designs of lining.

Key Words hearth ceramic cup long campaign

1 石钢高炉的炉缸结构

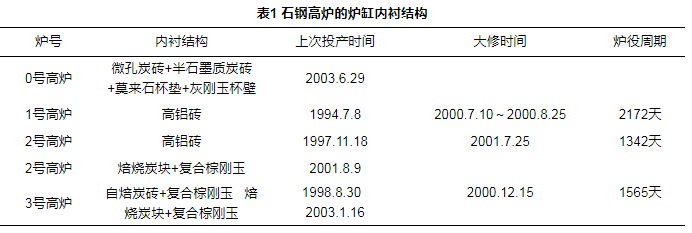

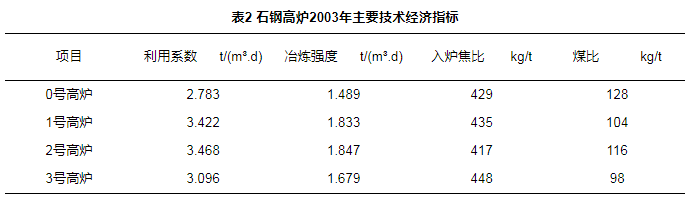

石钢现有高炉的炉底、炉缸内衬基本情况见表1,其主要技术经济指标见表2.

2 0号高炉炉缸内衬材料与结构

2.1 炉缸内衬用耐火材料

众所周知,炉底、炉缸耐火材料内衬主要受到铁水环流冲刷和溶蚀、热应力破坏、铁水渗透侵蚀等。特别在现代高炉超高冶炼强度下,铁水环流冲刷、溶蚀、内衬钻贴等原因导致的内衬破损更加明显。

由于陶瓷杯技术具有延长高炉寿命、节能且有益于冶炼等综合功效,在分析了原有几座高炉采用的炉缸内衬结构没有获得预期效果的原因后,0号高炉建设中,充分考察、对比、分析国内外高炉使用实践,决定采用材料配置适宜、结构合理的新型陶瓷杯技术。

石钢原有高炉采用的炭砖-复合棕刚玉陶瓷砌体复合炉衬存在的主要缺陷是:

(1)砌筑陶瓷砌体的耐火砖为含有~14%SiC的复合棕刚玉砖。高炉生产中,与高温铁水接触的陶瓷砌体热面发生如下的SiC分解反应:SiC→Si+C

反应产物以游离状态存在于反应层中并溶于铁水;生成的C沉积在刚玉制品之中,形成空隙,降低刚玉制品抵抗冲刷的能力;温度升高时,沉积碳的体积膨胀使得刚玉制品出现微裂纹,导致刚玉制品被铁水快速溶蚀。

(2)采用编号G-1~G-6标普型砖砌筑陶瓷砌体时,单一的砖型难以形成稳定的砌体结构。而且,砌体砖缝数量多,砖缝长度短,铁水容易钻入或钻透砖缝,导致耐火砖漂浮。

(3)SiC含量在8%~15%的刚玉质制品在1000℃时的热膨胀率达到6%~8%,不采取有效的应力释放措施,且紧密砌筑时,难以有效释放热膨胀应力,造成砌体破坏或者制品内部产生微裂纹,在温度变化、冲刷等外部因素作用下,出现剥落破损。

(4)砌筑于炉缸下部和炉底上层的炭素材料导热率、抗铁水侵蚀等性能不理想,未能为陶瓷砌体材料提供有效的冷却条件,以减缓陶瓷砌体侵蚀速率。

(5)SiC含量在8%~15%的刚玉质制品热导率较高,一般在5~7W/(m·K),这不仅影响了陶瓷砌体的保温效果,而且难以在炉缸内衬内形成合力的温度场分布。

鉴于原采用的炭砖-陶瓷砌体存在上述技术缺陷,难以为新建0号高炉实现长寿目标奠定坚实的技术基础,因此0号高炉采用了北京瑞尔灰刚玉大块砖与国外优质微孔炭砖构成的陶瓷杯炉缸内衬。

2.2 0号高炉陶瓷杯内衬

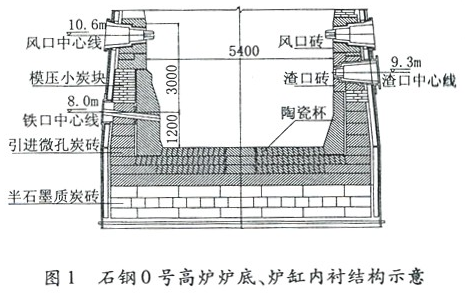

0号高炉采用了北京瑞尔灰刚玉大块砖与国外优质微孔炭砖构成的陶瓷杯炉缸内衬,具体结构为:炉底铺满砌筑3层国产半石墨质砖,第4层铺满炭砖为引进微孔炭砖;炉缸铁口区和铁口以下区域采用引进微孔炭砖;炉缸上部设计采用国产半石墨质炭砖(实际砌筑了国产模压小炭块)。

炉底炭砖上面为同心圆斜面压迫式砌筑的莫来石质陶瓷杯垫,陶瓷杯壁采用大块灰刚玉制品;渣口、风口区域砌筑大块灰刚玉组合砖。

同时,为更好的保护炭素材料(砖和不定型材料),在风口砖与炭砖、陶瓷杯之间的过度区域采用了特殊的盖砖和隔水措施。

为了给高炉生产、内衬维护创造良好条件,提供充分且准确的信息,按照温度分布特点在炉底、炉缸砖衬中设置了必要的温度检测点。

0号高炉炉底、炉缸内衬基本结构如图1所示。

与原先采用的陶瓷砌体内衬比较,0号高炉炉缸内衬具有以下特点:

(1)在对高炉寿命有重要作用的炉底最上层和炉缸下部区域采用了国外优质微孔炭砖。这种微孔炭砖具有较好的导热性,能够充分发挥冷却壁的冷却效果,可降低陶瓷杯温度,减缓陶瓷杯材料的侵蚀速率,为高炉炉缸寿命达到或超过12~15年提供充分的保证。

(2)砌筑陶瓷杯的大块灰刚玉质制品组织致密(体积密度大于3.35g/cm³)、孔隙率低(小于10%),抗铁水溶蚀性优,具有微气孔和适宜的强度及蠕变性等。而且,这种特异型大块刚玉质制品砌筑的陶瓷杯结构稳定、无钻铁并导致内衬砌体漂浮的危险,按材料性能选取的砖缝宽度和应力释放结构避免了温度应力的不良影响。

(3)同心圆斜面压迫砌筑的莫来石质陶瓷杯垫抗铁水侵蚀好、结构稳定,陶瓷杯壁与陶瓷杯垫具有稳定的过度结合。

(4)由4~8块特异型大块制品砌筑的渣口、风口组合砖具有砖缝少、结构稳定、易于砌筑等优点。

3 0号高炉炉缸内衬施工

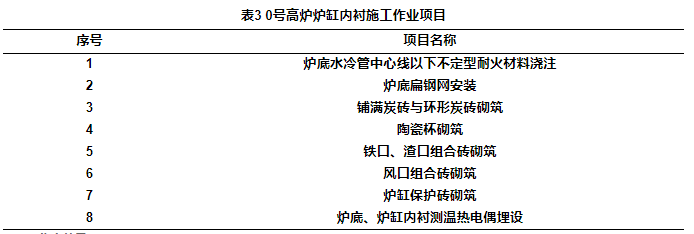

炉底、炉缸内衬施工作业从2003年5月19日开始,6月10日结束,历时22天,扣除由于气候、设备事故等占用时间外,实际作业~17天。完成的施工作业项目见表3。

为了保证施工质量、缩短作业周期,施工作业中采用了部分特殊技术措施:

(1)炉底炭素捣打料中设置的炭砖支撑找平扁钢网,上表面不平整度小于0.5mm,为保持整个炉底、炉缸内衬的顺利施工和作业质量打下了良好的基础。

(2)满铺炭砖(进口与国产)砌筑中采用了先预摆、后平移的施工方法,改善了炉底作业环境,加快了施工进度。

(3)由于进口炭砖的加工精度高、形状规则、尺寸偏差小,施工中基本全部实现了干缝砌筑。

(4)进口炭砖与陶瓷杯和风、渣口砖的砌筑搬运采用特殊吊具,较采用真空吸盘节省了砌筑时间,材料安全得到更好保证。

4生产效果

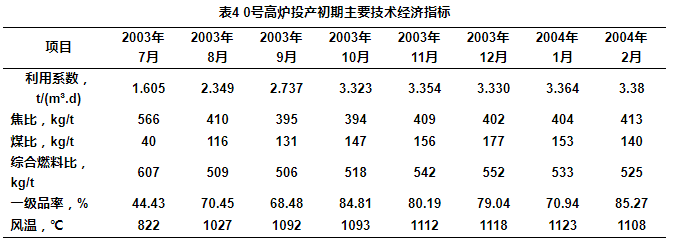

0号高炉于2003年6月29日点火投产后,至今生产已经8多个月。投产以来各月的主要技术经济指标见表4。

与过去采用炭砖-复合棕刚玉陶瓷砌体高炉投产初期的生产实际比较,0号高炉投产后的生产具有以下特点:

(1)高炉投产更加顺利,适应性强。

(2)铁水温度明显高于过去采用炭砖-复合棕刚玉陶瓷砌体或普通炉缸内衬是的铁灰温度。

(3)投产初期,炉外机械设备故障造成高炉无计划休风(25.58h),之后复风生产时,未出现炉缸向凉、渣铁难出等问题。

(4)埋设于炉底、炉缸衬砖中的热电偶显示,砖衬实际温度分布情况与设计预测情况比较吻合。

5结语

(1)0号高炉的陶瓷杯内衬采用的材料性能适合于高冶炼强度的高炉,采用特异型大块灰刚玉制品砌筑的陶瓷杯较小块标普型耐火砖砌筑的陶瓷砌体具有结构更加稳定、密闭性更好等技术特点。

(2)投产后的生产实践已经初步显示了所采用陶瓷杯技术的综合优越性。

(3)陶瓷杯技术的采用,为0号高炉实现高效、长寿操作提供了良好的保证。