瑞尔论文

关于高炉炉前操作和炮泥使用的几点认识

高炉 出铁次数 炉前 炮泥徐瑞图(北京瑞尔非金属材料有限公司)

摘要 针对目前我国高炉平均出铁次数偏高、吨铁消耗炮泥量偏大的现状,认为可以从改进炉前出铁操作、合理选择与使用炮泥两个方面来改变这种状况,并提出了相应的建议。

近年来,国内高炉操作者们对于出铁厂的优化管理和改进操作的重视度越来越高。由于大多数高炉针对渣铁沟系统与供应商签订了吨铁结算的承包协议,所以对于如何优化材质,从而提高特别是主沟的通铁量,努力降低吨铁的耐材单耗方面,承包商有了尽力改进的动力,相应的技术经济指标也有了显著的进步。相对而言,对于铁口炮泥的使用和炉前操作的优化,尤其在中小型高炉还略显重视不足。笔者认为,目前制约炉前进一步降低出铁次数的主要原因大致可以归纳为:①高炉设定的受铁能力不足;②炉前与出铁有关的操作方式有待进一步改进;③没有合理的选择和使用铁口炮泥。炉前的受铁能力与炉前的罐位、铁水罐的容量以及与炼钢的匹配关系等众多因素的有关,是高炉希望进一步降低出铁次数的先天制约因素,本文未予详细讨论。以下主要就高炉炉前与出铁相关的操作方式、如何合理地选择与使用铁口炮泥等两个方面谈谈认识。

1 与出铁相关的操作方式

国际上有共识的最理想的出铁模式为:①日标准出铁次数为6~8次;②出铁过程见渣系数为100%;③日净出铁时间尽量接近24h,无并行出铁;④铁水和熔渣的可计算排出速度与炉内生成速度相等;⑤“空炉缸”操作。

以下对“标准出铁次数”、“见渣系数”和“空炉缸操作”进行解释。

(1)标准出铁次数。由于高炉每天的铁水产量是不一样的,所以对具体各日的出铁次数不能进行简单的比较。因此,出铁次数与定义的标准铁水产量相关。为了让不同产量的生产日之间的出铁次数能够进行比较,建立了标准出铁次数NST的概念。

可应用如下的公式:

NST= NRE╳(PST/PRE 式中 NST——一一为标准日出铁次数;

NRE一一一一为具体生产日的实际出铁次数;

PRE一一一一具体生产日的实际日铁水产量,t/d;

PST——一一标准日铁水产量,是特定高炉的设定日产量,t/d。

例如对于2580m³的高炉,如果设定利用系数为2.5,则铁水标准日产量为6450 t/d。这样,如果某日高炉的实际产铁量是5400t,实际出铁次数为10次,则根据以上公式可以求得的标准出铁次数为11.9次。用标准出铁次数对不同生产日的出铁次数进行比较久更有实际意义。

(2)见渣系数。见渣系数是指出铁过程中见渣时间与全程出铁时间之比。可用如下公式表示:

Is=(1-Tws/TF)

式中 Is一-见渣系数

Tws一-出铁过程未见渣时间,min;

TF一-出铁全程时间,min。

假设高炉某次出铁,从铁口打开开始出铁到堵口的时间为154min,铁口打开后30min开始来渣,根据以上公式,见渣系数为0.805。见渣系数越高,说明炉缸内渣铁界面距离铁口标高越近,炉内的液面标高越稳定,理想的见渣系数为尽量靠近。

(3)“空炉缸”操作。渣铁出不净是炉前操作最大的担心。习惯的思维就是选择较大的开口直径,以提高出铁速度。实际上,瞬时出铁速度需要在一个合理的范围。炉缸就好似一个上下均安装了阀门的盛水容器,如果下阀门开启的比上阀门大好多,容器里的水就会很快出净,于是每次的出铁量都不会太大。只有尽量让上下两个阀门的开启度匹配,接近稳定进出,保持容器里的液位在一定标高,这样出水才是最稳定的,累计的出铁量也才是最大的。而且,如果精心调整,使得这个液位水平总是稳定在容器底部标高,则容器里就能总是保持着“空”的状态。也就是说,选择的开口直径应该调整渣铁流出的速度要尽量与高炉的实际生成渣铁的速度相近。还是以2580m³高炉为例,假设高炉的利用系数为2.5,则每天产铁6450t,平均产铁速度为4.48t/min。实际操作选择开口直径,应以出铁速度尽可能接近或者略微大于上述的平均产铁速度为好。这样,经过不断调整,最终使得渣铁的界面保持在铁口标高水平,实现稳定出铁,高炉炉缸中几乎不存铁水,保持着“空”的状态,这就是所谓的“空炉缸”操作。

在生产实践中,由于各个高炉的具体情况不尽相同,所以要都能实现上述的理想状态时不易的。但是所有高炉的操作都应该朝着这种理想的状态努力,都应该讲努力降低日出铁次数,或者说努力增加每次出铁的出铁量作为目标。

2 铁口开口直径

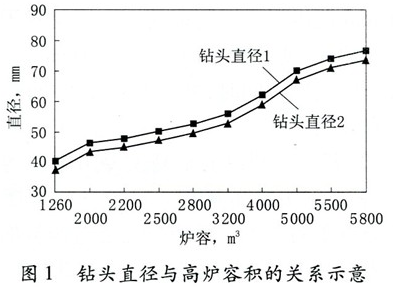

尽管不少高炉受到炉前受铁能力的制约,不能实现很低的日出铁次数。但是,从目前比较普遍的情况看,适度降低出铁次数在大多数高炉还是有着相当大的潜力。实践中需要精心调节出铁速度,努力使得出铁速度接近或者略微大于高炉的产铁速度,这就需要对铁口的直径做精细的调整。首先,当然应该选择耐冲刷、扩口慢的炮泥,以尽量保持铁口的有效出铁直径,也就是使得出铁的速度在可控的范围。同时,要精心调节铁口开口直径大小,以实现最优的出铁速度。图1是比较流行的对不同容积高炉选择铁口开口直径的参考曲线。我国高炉的利用系数相对较高,所以选择开口直径可能应比这略高。

要实现对开口直径的精细调节,炉前需要备有系列化的优质开口钻头。目前,一般炉前用的钻头直径可选择范围均不大,建议应该增加调节区间的密度。以2500m³高炉为例,图1建议的钻头直径为50mm左右,建议炉前应准备由40mm到60mm区间的钻头,直径间隔最好为2.5mm(即准备40.0、42.5、45.0、47.5、50.0、52.5、55.0、57.5、60.0等系列钻头)。另外,应该选用优质的高效开口钻头,否则,由于开口能力不足,会制约优质炮泥的使用。同时,开口的实际直径会因开口过程的扩张而比原定直径有了不可估计的增大,使得所有的对开口直径的控制均失去意义。

3合理选择与使用堵口炮泥

(1)近年来,高炉管理者们把节约耗材成本工作抓得越来越紧,为降低生产成本做出了贡献。但是,同时至少在部分高炉也出现了过度偏重降低采购价格而不够重视耐材质量的现象。尤其是对于铁口炮泥这样的传统认为十分简单廉价的产品,从心理上还接收不了如今的单价也上升到了上千元甚至近万元1t。其实,如果将吨铁消耗炮泥量从1.5kg/t降低至0.5kg/t,则即使炮泥单价为9000元/t,如果1t能够顶3t使用,单价也就相当于3000元/t了。更为重要的是,稳定的出铁制度将为高炉的稳定顺行提供有力的保证。所以,对于炮泥的选择从经济的角度考虑,似乎应该结合使用效果做综合分析,而不应简单考虑炮泥单价的高低。从改进高炉操作、有利于高炉稳定顺行的角度出发,选用适合的优质的炮泥才是合理的。

(2)炮泥具有适合的塑性,易于被顺利打入铁口。炮泥的塑性应该根据炉前炮泥的最大打泥压力而进行调节。一般而言,炮泥塑性应该调节到使用炮泥最大打泥压力的80%~90%,可以将炮泥顺利打入铁口。假设炮泥的最大打泥压力为30MPa,则炮泥供应商应调节炮泥的马夏值使其满足使用24~27 MPa的打泥压力,可将炮泥顺利打入铁口,该马夏值对应的就是该高炉比较“适合”的炮泥塑性。不应该过分追求炮泥容易打入,生产中应该尽量使用炮泥最大打泥压力的85%左右的压力打泥。因为,炮泥被打入铁口时,被施加的压力越大,炮泥在铁口内的密实度就越大,相应的抗铁水侵蚀的能力也就越好,出铁的时间就可以越长。那种认为打泥压力大了会导致开口困难的观点是不对的。

(3)炮泥具有快速烧结性,减少炮泥的“压炮”时间。优质炮泥中由于配入了超微粉,可以使炮泥具有良好的快速烧结性能。一般将“压炮”时间控制在20min之内是完全可能的。特别是对于单铁口出铁的高炉,这就意味着堵口以后20min左右就可以再次开口出铁。同时,缩短“压炮”时间对炮泥也提供了有效的保护。

(4)易开口。开口的难易主要由炮泥的特性决定,同时开口钻头的质量和开口机的冷却能力也扮演着十分重要的角色。优质炮泥通过调整炮泥的级配和加入有利于开口的添加剂,可以获得较好的口性能。但是,炉前用于开口的钻头的质量却往往是参差不齐的,特别是钻头镶嵌的合金往往形状各异,其与钻头本体连接的牢固程度也各不相同。国外高炉对于开口钻头的使用相当重视,图2给出了他们常用的钻头照片。由图2可见,这些钻头在开口机的有效冷却下,既具有良好的“排屑”功能,又具有“锋利”的开口能力。

(5)铁口深度稳定,形成稳定泥包。稳定的铁口深度是安全出铁的保证,前提是要在铁口的炉缸内侧形成体积和形状均稳定的“泥包”。稳定的泥包还可以有效的保护铁口区的炉衬材料,是高炉实现长寿的有效手段之一。泥包的稳定性与选用的炮泥的特性有关,通过增加某些添加剂的含量,可以有利于铁口的延伸和泥包形状的恢复。另外,它也与每次打泥的量相关。显然,在一定范围之内,打入的泥量大,将有利于铁口的延伸和泥包的生长,但是这有一个“度”的问题。一次打入的泥太多,超出了泥包生长的需要,多余的泥会被压入炉缸,形成下次出铁时喷溅的源泉。打入太多炮泥还会导致泥包过度向炉内生长,既会影响炉缸内铁水的流动,孤立伸入炉缸内的泥包在铁水的冲刷下也极易折断,从而导致铁口渗铁“见红”,后果是后续的“开口”变得十分困难。所以,实践中适度控制打泥量,尽量形成“扁平”式的“泥包”,使其紧贴在炉缸侧壁之上,控制铁口深度在比耐材的“铁口深度”增加400~500mm的水平,这样即可保证安全的铁口深度,也可形成形状稳定的炮泥。

(6)无喷溅。尤其是在高炉开炉初期,铁口打开后有10-15min的喷溅是正常的,这与炮泥的质量无关。但是如果喷溅总是维持在15min以上,则所选的炮泥需要改进。一般的说是由于炮泥的级配不合理,导致加入炮泥的结合剂太多的缘故。通常改善“喷溅”容易引出开口困难的新问题,它们经常是一对矛盾,但是经过精心的平衡时可以“双全”的。如果铁口反复出现长时间喷溅,则是铁口通道中存在大量的裂纹和气体通道所致,这是需要采用专门的“治喷炮泥”对铁口进行治理。若干实践表明,这样的治理大都是卓有成效的。经过止喷治理后再换用经过调整后的炮泥,铁口的喷溅就治愈了。

(7)炮泥有优异的耐渣铁侵蚀性,实现长时间出铁。好的抗渣铁侵蚀能力可以有效地保持良好的铁口形状,使铁口扩口缓慢,从而显著的延长出铁时间。这主要是通过改进炮泥的质量而实现的。需要指出的是,对于抗铁水侵蚀能力和抗熔渣侵蚀的能力是需要分别考虑的。铁水的侵蚀主要是物理性的磨损,而渣的侵蚀则以化学侵蚀为主。所以当生产中出现铁口扩口太快,出铁时间过短的现象时,需要分析导致该现象出现的原因。这时对于“见渣系数”的分析会提供有益的信息。尤其是在“见渣系数”不高的情况下,通常如果开始出铁后马上铁口就扩得很快,显然是炮泥的抗铁水侵蚀能力不够。而出现开始“憋着”,渣一来立即将口拉开时,则明显需要改进炮泥的抗渣性。

4 结语

(1)尽可能降低高炉每日出铁的次数,增加单次出铁量是高炉稳定生产的需要,也是降低吨铁炮泥单耗,提高炉前经济效益的需要,更是减少材料消耗,节约资源,“绿色”炼铁的需要,应该将其作为高炉炉前操作的重要努力目标。

(2)合理地选择和使用“最合适”的优质炮泥。炮泥的合理选择与使用,需要综合考虑诸多的因素。合理地选择与使用炮泥,可以获得打泥顺利、开口容易、没有喷溅、铁口稳定和出铁时间延长的优化结果,为实现降低每日出铁次数的目标奠定基础。

上一篇:高炉炉缸“陶瓷衬”结构要素的研究